- Všechna řešení Matrix Vision nyní pod značkou Balluff

- IO-Link – královská cesta

- Chytrý automatizační a monitorovací systém (SAMS)

- Monitorování stavu

- Řešení chytré výroby

- Řešení pro svářecí prostředí

- Drsné výrobní podmínky

- Zajišťování kvality

- Zjišťování stavu naplnění

- Ochrana proti výbuchu

- Miniaturizace

Řešení pro svářecí prostředí

Zvýšená produktivita při automatickém svařování

Balluff vám nabízí široký výběr senzorů a příslušných komponent pro automatické svářecí procesy. S našimi průmyslovými řešeními omezíte prostoje, zabráníte zbytečné údržbě a zvýšíte kapacitu dodávek. Snížíte tak náklady a ušetříte hotovost.

Naším cílem je společně se zákazníky vyvíjet nejlepší řešení pro specifické aplikace a zvyšovat produktivitu v problémových oblastech. Přitom zohledňujeme stávající obtíže, které nejprve identifikujeme.

Naše výrobky jsou zákazníky po celá desetiletí považovány za kvalitní a jsou schopny úspěšného nasazení v nejnáročnějších svářecích prostředích. Protože s našimi řešeními lze dosáhnout rozhodujícího zlepšení procesní a výrobní kvality.

- komponenty vhodné pro příslušnou aplikaci zaručují méně výpadků a zmetků

- mimořádně robustní výrobky omezují spotřebu a náklady komponent při nákupu

- lepší procesní a výrobní kvalita zvyšují rentabilitu celého podniku

Automatické svařování vyžaduje částečně speciální řešení, protože většina standardních komponent a řešení z montáže ve svářecích buňkách zpravidla nefunguje dobře. Balluff nepřetržitě pracuje na zvyšování efektivity a účinnosti výroby a vývoji nejlepších praktických řešení. Ta zaručují zvýšení životnosti strojů a zařízení a eliminují neplánované a drahé výpadky automatizace. Svou vášní pro automatizaci a udržitelné technologie tak přispíváme k dosažení vašich cílů.

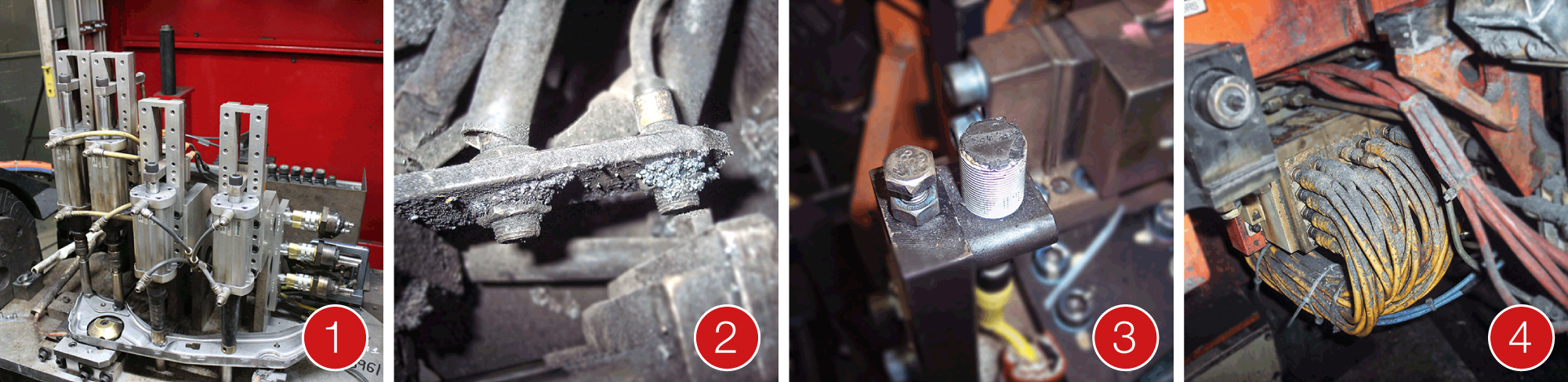

Časté problémy při automatickém svařování

Rozpoznávání svařovacích matic

Rozpoznávání svařovacích matic patří k běžným úkolům při automatickém svařování. Je správné umístění svařovací matice rozpoznáno již před svařováním nebo v následné stanici kontroly? Kolik místa je k dispozici pro senzor s připojením? Z jaké strany je svařovací matice rozpoznávána? Jakou velikost nebo tvar má svařovací matice? Jaké jsou tolerance? Pro zvládnutí těchto univerzálních úkolů vám nabízíme různé technologie.Škody v důsledku odstřikování svařované hmoty a elektromagnetických rušivých polí

Bezkontaktní indukční senzory se používají v náročných svářecích prostředích pro nejrůznější upínací postupy a aplikace „poka yoke“. Usazování horké odstřikující svařované hmoty, vyšší okolní teploty a silná elektromagnetická pole vznikající kolem svařovacích kleští mohou způsobit chybná zapojení, nebo dokonce výpadky. Proto jsme indukční senzory vybavili speciálním povrchem odolným proti odstřikující svařované hmotě.Škody při nakládání

Neúmyslné silné nárazy při nakládání dílů mohou zkracovat životnost senzorů, nebo v nejhorším případě je dokonce zničit. Naše indukční celokovové senzory s krytem a přední stranou z nerezové oceli odolávají mnoha silným nárazům i kontinuálnímu opotřebení a nabízejí velký dosah, takže je můžete instalovat mimo nebezpečnou zónu.Tepelné poškození senzorických kabelů a síťových komponent

Svářecí buňky vyžadují zvlášť robustní řešení připojení, protože pozůstatky svařování zkracují životnost kabelů a síťových komponent v mnoha ohledech: Odstřikující svařovaná hmota může propálit plášť kabelů a síťové moduly a způsobit zkrat. Při tvorbě svářecí strusky mohou být dokonce kabely vytaženy z připojení. Naše vysoce odolné kabely byly vyvinuty s ohledem na zvláštní podmínky svářecích prostředí. Povrch PTFE konektorů zabraňuje ulpívání odstřikující hmoty nebo propálení. Kabely mají různé pláště, které odolávají nejrůznějším kritériím prostředí.

Aplikace při automatickém svařování

Výběr velikostí senzorů

Dosah indukčních senzorů zásadně závisí na velikosti jejich aktivní plochy. Při svařování to má dva důsledky: Doporučuje se, aby senzor detekoval povrch objektu, a nikoli jeho hranu. Má-li však být vědomě detekována hrana, měl by průměr plochy senzoru v ideálním případě odpovídat zhruba tloušťce objektu. Dále je důležité používat pro rozpoznávání velkých dílů nanejvýš úsporně miniaturní senzory, protože v důsledku kratšího dosahu a malé hmotnosti snáze dochází k jejich poškození. V montážních zařízeních mají být miniaturní senzory používány pouze v případě nutnosti.

(1) Hrana objektu (2) Velký senzor (3) Velký objekt (4) Miniaturní senzor (5) Velký objekt (6) Hrana objektu (7) Velký senzor (8) Miniaturní senzor

Rychle oddělitelné konektory a spotřební kabely

Senzory s pevně spojeným kabelem jsou sice levné, ale zpravidla nejsou vhodné pro automatické svařování. Zkušenosti z praxe to potvrzují: Senzorické kabely poškozené odstřikující svařovanou hmotou jsou nejčastější příčinou výpadků svářecí buňky. Kompletní výměna funkčního senzoru při poškození kabelu však nemusí být řešením. Rychle oddělitelné konektory Balluff vám umožňují v krátkém čase vyměnit jen příslušnou poškozenou komponentu. Další přednost: Používají-li se v mimořádně náročném prostředí navíc ještě krátké tzv. spotřební kabely, zkracují se i prostoje při výměně kabelu.

(1) Senzor s pevně spojeným kabelem (2) Rychle oddělitelný konektor (3) Spotřební kabel

Lepší komunikace díky pokrokové síťové architektuře

Pro připojení četných senzorů používaných při automatickém svařování se dlouhou dobu osvědčují moduly E/A. Jsou nanejvýš praktické, protože jsou připojené k síti a nepřetržitě poskytují diagnostická data – např. o zkratu nebo přetížení. Jediný nedostatek: Síťové kabely nebo připojovací vedení mohou být poškozeny, takže může docházet k těžko odstranitelným problémům komunikace.

Při použití modulů vstup/výstup IO-Link a síťových modulů lze síťový modul namontovat mimo kritickou zónu, takže může kdykoli komunikovat s řízením i sítí. Při výpadku senzorů a aktorů ve svářecí buňce hlásí síťový modul podrobnosti nahoru. Tato architektura vám díky kontinuální komunikaci a jednoduché diagnostice umožňuje rychlé a vylepšené odstraňování chyb.

(1) Náročné prostředí (2) Ventilový terminál IO-Link (3) Modul vstup/výstup IO-Link

Rychlé odstraňování chyb a výměna za provozu

Čas jsou peníze. Objeví-li se při automatickém sváření problém, musí technik údržby a obsluha zařízení najít rychle řešení, které zařízení opět uvede do chodu. Při použití modulů IP 67 montovaných přímo na stroji jsou výpadky snáze zjistitelné a přístupnější. Diagnostická data zprostředkovaná našimi moduly vstup/výstup IO-Link navíc přispívají k vymezení rozsahu poruchy a urychlení obnovy provozu. Z jednoduchého důvodu: Obsluha má přesné údaje o poruše a technik ušetří čas, protože zná problém již před příchodem k zařízení a může se na něj připravit.

(1) Možná diagnostika: Zařízení k dispozici, zařízení připojeno, mezní provoz, čočka znečištěná, cíl mimo oblast detekce, zjištěn zkrat, zjištěno přetížení, rozpojená výstupní cívka.

Zpětné sledování dopravovaných jednotek

Při dopravě materiálu mezi výrobními zařízeními musí být vždy možné zjistit, co z podniku vychází a co se vrací. Ještě důležitější je to v případě odesílání dílů zákazníkovi. Speciální balicí vozíky a stojany pro dopravu hotových dílů mohou být velice drahé. Nejsou-li tyto regály dopraveny zpět nebo se ztratí, snižuje se tím ziskové rozpětí a ztěžuje zpracování pozdějších zakázek. Se systémy UHF RFID můžete evidovat všechny dopravované jednotky, které podnik opouštějí, a víte tak, na jakém vozidle se nacházejí a v jaké době byly expedovány. Lze tak dokumentovat odesílání i dodací řetězec cenných balicích vozíků a stojanů.

(1) Vyhodnocovací jednotka RFID BIS V (2) Čtecí hlava RFID (3) Nosič dat RFID (lepicí štítek)

Downloads

-

Industry brochure welding resistant sensors

Produkty

Produkty