- Tutte le soluzioni Matrix Vision ora sotto il marchio Balluff

- IO-Link – la scelta ideale

- Sistema di automazione e monitoraggio intelligente

- Architects of Smart Manufacturing

- Monitoraggio delle condizioni

- Soluzioni per l'ambiente di saldatura

- Protezione antiesplosione

- Rilevamento di livello

- Assicurazione Qualità

- Miniaturizzazione

- Condizioni produttive gravose

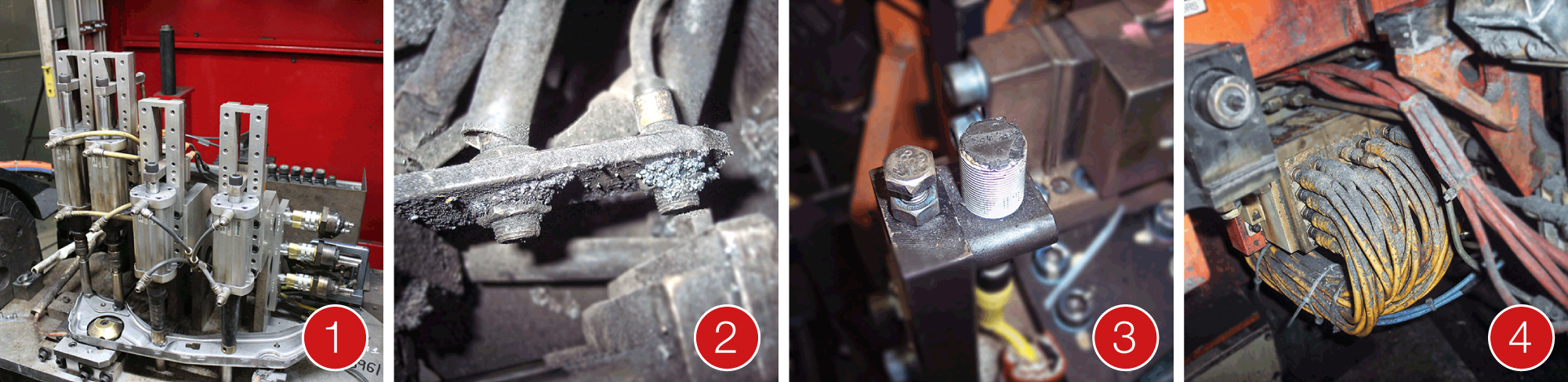

Soluzioni per l'ambiente di saldatura

Aumento della produttività nella saldatura automatizzata

Balluff vi offre una vasta gamma di sensori e componenti associati per i vostri processi di saldatura automatizzati. Le nostre soluzioni orientate al settore riducono i tempi di fermo macchina, evitano la manutenzione non necessaria e aumentano la vostra capacità di consegna. In questo modo si riducono i costi e si risparmia denaro.

Il nostro obiettivo è quello di sviluppare le migliori soluzioni specifiche per le applicazioni insieme ai nostri clienti per aumentare la produttività nelle aree problematiche. Nel fare ciò, teniamo conto delle difficoltà esistenti, che identifichiamo per prima cosa.

I nostri prodotti sono approvati dai nostri clienti da decenni e vengono utilizzati con successo negli ambienti di saldatura più difficili. Questo perché le nostre soluzioni possono ottenere un miglioramento decisivo della qualità dei processi e dei prodotti.

- componenti adatti all'applicazione garantiscono meno tempi di fermo macchina e meno scarti

- prodotti estremamente robusti riducono i consumi e quindi il costo dei componenti nell'acquisto

- miglioramento del processo e della qualità del prodotto aumentano la redditività dell'intero impianto

La saldatura automatizzata a volte richiede soluzioni speciali, poiché la maggior parte dei componenti standard e delle soluzioni di assemblaggio in celle di saldatura non funzionano solitamente bene. Balluff lavora continuamente per aumentare ulteriormente l'efficacia e l'efficienza della produzione sviluppando soluzioni di best practice. Questi garantiscono un aumento della durata di vita delle vostre macchine e dei vostri sistemi ed eliminano i guasti non pianificati e quindi costosi dell'automazione. In questo modo, la nostra passione per l'automazione e le tecnologie sostenibili contribuisce al raggiungimento dei vostri obiettivi.

Problemi comuni con la saldatura automatica

Riconoscimento dei dadi a saldare

Il rilevamento della presenza di un dado di saldatura è uno dei compiti più comuni nella saldatura automatica. Il corretto posizionamento del dado di saldatura viene rilevato prima della saldatura o in una stazione di qualità a valle? Quanto spazio è disponibile per il sensore con collegamento? Da quale lato viene rilevato il dado di saldatura? Che dimensione o forma ha il dado di saldatura? Quanto sono grandi le tolleranze? Per svolgere questi vari compiti, vi offriamo diverse tecnologie.Danni causati da spruzzi di saldatura e campi di interferenza elettromagnetica

I sensori induttivi senza contatto sono utilizzati in ambienti di saldatura difficili per molti processi di serraggio diversi e nelle applicazioni poka-yoke. La deposizione di spruzzi di saldatura a caldo, temperature ambientali più elevate e forti campi elettromagnetici generati dalle pistole di saldatura possono portare ad una commutazione difettosa o addirittura a guasti. A questo scopo abbiamo equipaggiato i nostri sensori induttivi con speciali rivestimenti resistenti agli spruzzi.Danni durante il carico

Scosse violente involontarie durante il caricamento delle parti possono ridurre la durata del sensore o, nel peggiore dei casi, anche distruggerlo. I nostri sensori induttivi interamente in metallo con custodia e frontale in acciaio inossidabile sono in grado di resistere a diversi impatti pesanti, nonché all'usura continua e offrono lunghe distanze in modo da poter essere installati al di fuori della zona pericolosa.Danni da calore ai cavi dei sensori e ai componenti della rete

Le celle di saldatura richiedono soluzioni di collegamento particolarmente robuste, perché i residui di saldatura riducono la durata dei cavi e dei componenti di rete in molti modi: gli spruzzi di saldatura a caldo possono bruciare nella guaina del cavo e nei moduli di rete e portare a cortocircuiti. Quando si accumulano scorie di saldatura, anche i cavi possono essere estratti dal connettore. I nostri cavi ad alta durabilità sono stati sviluppati tenendo conto delle caratteristiche speciali degli ambienti di saldatura. Il rivestimento in PTFE dei connettori impedisce che gli spruzzi di saldatura vi si attacchino o brucino. I cavi hanno guaine diverse che resistono a diversi criteri ambientali.

Applicazioni nella saldatura automatizzata

Selezione della dimensione del sensore

La gamma di sensori induttivi dipende fondamentalmente dalle dimensioni della loro area attiva. Nella saldatura automatizzata ciò ha due conseguenze: Si consiglia di lasciare che il sensore rilevi la superficie dell'oggetto e non il suo bordo. Se, tuttavia, un bordo deve essere rilevato deliberatamente, il diametro della superficie del sensore dovrebbe corrispondere idealmente allo spessore dell'oggetto. Inoltre, è importante utilizzare i sensori miniaturizzati nel modo più parsimonioso possibile per rilevare parti di grandi dimensioni, in quanto sono più facilmente danneggiabili a causa del loro breve raggio d'azione e della loro bassa massa. Nei dispositivi di montaggio, i sensori miniaturizzati devono essere utilizzati solo se necessario.

(1) Bordo oggetto (2) Sensore grande (3) Oggetto grande (4) Sensore miniaturizzato (5) Oggetto grande (6) Bordo oggetto (7) Sensore grande (8) Sensore miniaturizzato

Connettori rapidamente scollegabili e cavi sacrificali

I sensori con cavi collegati in modo permanente sono economici, ma non sono generalmente adatti alla saldatura automatica. L'esperienza pratica lo conferma: I cavi dei sensori danneggiati dagli spruzzi di saldatura sono una delle cause più frequenti di guasti in una cella di saldatura. Tuttavia, la soluzione non può essere quella di sostituire completamente un sensore funzionale a causa del danneggiamento del cavo. Con i connettori a sgancio rapido Balluff è possibile sostituire in breve tempo solo il componente guasto. Un ulteriore vantaggio: se si utilizzano cavi corti cosiddetti sacrificabili anche in ambienti estremamente difficili, si riducono anche i tempi di fermo per la sostituzione dei cavi.

(1) Sensore con cavo collegato in modo permanente (2) Collegamento a spina scollegabile rapidamente (3) Cavo sacrificabile

Miglioramento della comunicazione grazie all'architettura di rete avanzata

I moduli I/O sono da tempo stabiliti per il collegamento dei numerosi sensori necessari per la saldatura automatica. Sono estremamente pratici perché sono collegati ad una rete e forniscono dati diagnostici - come corto circuito e sovraccarico - in qualsiasi momento. L'unico inconveniente è che i cavi di rete o i cavi di collegamento possono essere danneggiati, con conseguenti problemi di comunicazione difficili da risolvere.

Utilizzando gli hub di sensori/attuatori IO-Link e i moduli di rete, il modulo di rete può essere montato al di fuori della zona critica, permettendogli di comunicare con il controllore e la rete in qualsiasi momento. Quindi, se i sensori e gli attuatori nella cella di saldatura si guastano, il modulo di rete riporta i dettagli verso l'alto. Questa architettura consente di risolvere i problemi in modo rapido ed efficiente attraverso una comunicazione continua e una facile diagnostica.

(1) Ambiente difficile (2) Terminale valvola IO-Link (3) Mozzi sensore/attuatore IO-Link

Rapida risoluzione dei problemi e sostituzione durante il funzionamento

Il tempo è denaro. Se si verifica un problema durante la saldatura automatica, i tecnici di manutenzione e gli operatori del sistema devono trovare rapidamente soluzioni per rimettere in funzione il sistema. Utilizzando moduli IP67 che possono essere montati direttamente sulla macchina, i guasti sono più facili da identificare e risolvere. Inoltre, i dati diagnostici forniti dai nostri hub sensori/attuatori IO-Link contribuiscono a limitare l'entità del guasto e ad accelerare il ripristino del funzionamento. Per un semplice motivo: gli operatori possono fornire informazioni accurate sul guasto e i tecnici risparmiano tempo conoscendo il problema e potendo prepararsi prima che raggiunga l'impianto.

(1) Diagnosi possibili: dispositivo presente, dispositivo collegato, funzionamento limite, lente sporca, target al di fuori del campo di rilevamento, corto circuito rilevato, sovraccarico rilevato, bobina di uscita aperta.

Rintracciabilità delle unità di trasporto

Quando si trasportano materiali tra gli impianti di produzione, deve essere possibile rintracciare in ogni momento ciò che lascia il plant e ciò che ritorna. Questo diventa ancora più importante quando i pezzi vengono spediti ad un cliente. Macchinari speciali per l'imballaggio e scaffali per il trasporto dei pezzi finiti possono essere molto costosi. Se questi rack non vengono restituiti o vengono persi, ciò riduce il margine di profitto e rende più difficile l'elaborazione di ordini futuri. Con i sistemi UHF RFID, è possibile registrare tutte le unità di trasporto che escono dalla fabbrica, in modo da sapere su quale veicolo si trovano e a che ora sono state consegnate. Ciò consente di documentare sia la consegna che la catena di fornitura dei preziosi furgoni e delle rastrelliere.

(1) Unità di valutazione RFID BIS V (2) Testina di lettura RFID (3) Supporto dati RFID (etichetta adesiva)

Downloads

-

Industry brochure welding resistant sensors

Prodotti

Prodotti