- Alle oplossingen van Matrix Vision nu onder het merk Balluff

- Slim automatiserings- en bewakingssysteem

- Architects of Smart Manufacturing

- Conditiebewaking

- IO-Link – de koninklijke weg

- Oplossingen voor de lasomgeving

- Ruwe productieomstandigheden

- Miniaturisering

- Kwaliteitswaarborging

- Niveaudetectie

- Explosiebeveiliging

Oplossingen voor de lasomgeving

Verhoogde productiviteit bij geautomatiseerd lassen

Balluff biedt u een breed scala aan sensoren en bijbehorende componenten voor uw geautomatiseerde lasprocessen. Onze branchegerichte oplossingen verminderen de stilstandtijd, voorkomen onnodig onderhoud en verhogen uw leverbetrouwbaarheid. Hierdoor worden uw kosten gereduceerd en bespaart u geld.

Ons doel is om samen met onze klanten de beste toepassingsspecifieke oplossingen te ontwikkelen om de productiviteit in probleemgebieden te verhogen. Daarbij houden we rekening met bestaande problemen, die we eerst identificeren.

Onze producten zijn al tientallen jaren goedgekeurd door onze klanten en worden met succes gebruikt in de zwaarste lasomgevingen. Onze oplossingen kunnen namelijk een doorslaggevende verbetering van de proces- en productkwaliteit bewerkstelligen.

- componenten die geschikt zijn voor de toepassing zorgen voor minder stilstand en minder uitval

- Uiterst robuuste producten verminderen het verbruik en dus de kosten van componenten bij de aankoop

- verbeterde proces- en productkwaliteit verhogen de winstgevendheid in de hele fabriek

Geautomatiseerd lassen vraagt soms om speciale oplossingen, omdat de meeste standaardcomponenten en oplossingen uit de assemblage in lascellen meestal niet goed werken. Balluff werkt voortdurend aan het verder verhogen van de effectiviteit en efficiëntie in de productie door het ontwikkelen van best practice-oplossingen. Deze zorgen voor een verlenging van de levensduur van uw machines en systemen en elimineren ongeplande en dus dure storingen in de automatisering. Op deze manier draagt onze passie voor automatisering en duurzame technologieën bij aan het bereiken van uw doelstellingen.

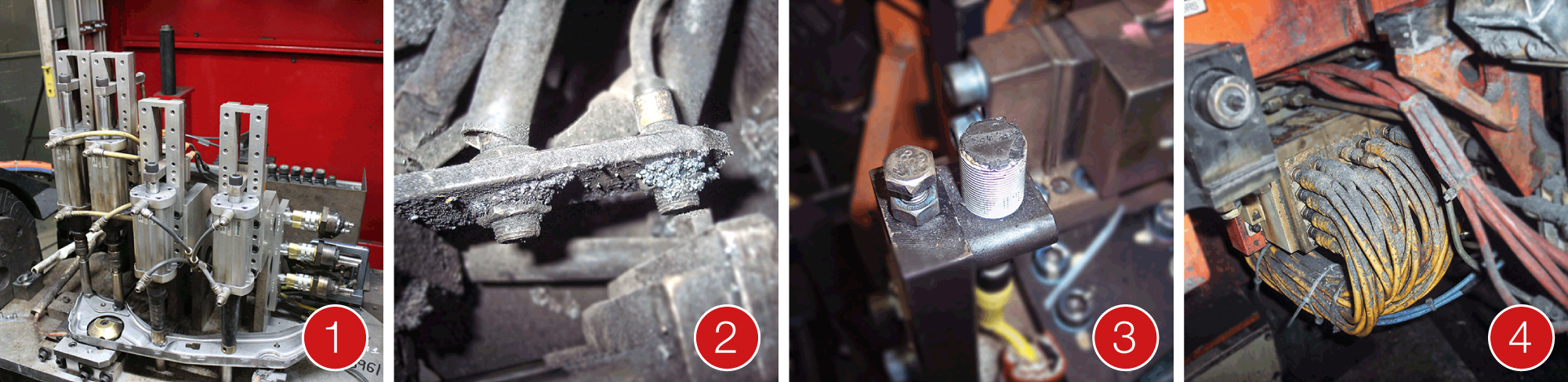

Veel voorkomende problemen met geautomatiseerd lassen

Lasmoerherkenning

Het detecteren of er een lasmoer aanwezig is, is een van de meest voorkomende taken bij geautomatiseerd lassen. Wordt de juiste plaatsing van de lasmoer gedetecteerd vóór het lassen of in een stroomafwaarts gelegen kwaliteitsstation? Hoeveel ruimte is er beschikbaar voor de sensor met aansluiting? Aan welke kant wordt de lasmoer gedetecteerd? Welke grootte of vorm heeft de lasmoer? Hoe groot zijn de toleranties? Om deze verschillende taken uit te voeren, bieden wij u verschillende technologieën aan.Schade veroorzaakt door lasspetters en elektromagnetische storingsvelden

Contactloze inductieve sensoren worden gebruikt in ruwe lasomgevingen voor veel verschillende klemprocessen en in poka-yoke toepassingen. De afzetting van hete lasspetters, hogere omgevingstemperaturen en sterke elektromagnetische velden die door laspistolen worden opgewekt, kunnen leiden tot foutieve schakelingen of zelfs storingen. Hiervoor hebben we onze inductieve sensoren uitgerust met speciale spatwaterdichte coatings.Schade tijdens het laden

Onbedoelde hevige schokken bij het laden van de onderdelen kunnen de levensduur van de sensor verkorten of in het ergste geval zelfs de sensor vernietigen. Onze volledig metalen inductieve sensoren met een roestvrijstalen behuizing en front zijn bestand tegen verschillende zware schokken en continue slijtage en bieden u een groot bereik, zodat ze buiten de gevarenzone kunnen worden geïnstalleerd.Warmteschade aan sensorkabels en netwerkcomponenten

Lascellen vereisen bijzonder robuuste verbindingsoplossingen, omdat lasresten de levensduur van kabels en netwerkcomponenten in veel opzichten verkorten: hete lasspetters kunnen in de kabelmantel en de netwerkmodules inbranden en leiden tot kortsluiting. Bij de opbouw van de lasslakken kunnen zelfs de kabels uit de connector worden getrokken. Onze High Durability kabels zijn ontwikkeld met het oog op de speciale kenmerken van lasomgevingen. De PTFE-coating van de connectoren voorkomt dat lasspatten aan de connectoren blijven kleven of inbranden. De kabels hebben verschillende kabelmantels die bestand zijn tegen verschillende milieucriteria.

Toepassingen in geautomatiseerd lassen

Selectie van de sensorgrootte

Het bereik van de inductieve sensoren is in principe afhankelijk van de grootte van hun actieve gebied. Bij geautomatiseerd lassen heeft dit twee gevolgen: Het is raadzaam om de sensor het oppervlak van het object te laten detecteren en niet de rand ervan. Indien echter een rand bewust moet worden gedetecteerd, moet de diameter van het sensoroppervlak idealiter overeenkomen met de dikte van het object. Verder is het belangrijk om zo min mogelijk gebruik te maken van miniatuursensoren om grote onderdelen te detecteren, omdat deze door hun korte bereik en lage massa gemakkelijker beschadigd kunnen worden. Bij de montage van armaturen mogen alleen miniatuursensoren worden gebruikt als dat nodig is.

(1) Objectrand (2) Grote sensor (3) Groot object (4) Miniatuursensor (5) Groot object (6) Objectrand (7) Grote sensor (8) Miniatuursensor

Snel loskoppelbare connectoren en opofferingskabels

Sensoren met permanent aangesloten kabels zijn goedkoop, maar zijn over het algemeen niet geschikt voor geautomatiseerd lassen. De praktijkervaring bevestigt dit: Door lasspetters beschadigde sensorkabels zijn een van de meest voorkomende oorzaken van storingen in een lascel. Het volledig moeten vervangen van een functionele sensor als gevolg van kabelschade kan echter niet de oplossing zijn. Met de snelkoppelingen van Balluff kunt u alleen het defecte onderdeel in korte tijd vervangen. Een bijkomend voordeel: wanneer ook in extreem zware omstandigheden korte zogenaamde offerkabels worden gebruikt, wordt ook de stilstandtijd voor het vervangen van de kabels gereduceerd.

(1) Sensor met vast aangesloten kabel (2) Snel loskoppelbare stekkerverbinding (3) Opofferingskabel

Verbeterde communicatie dankzij geavanceerde netwerkarchitectuur

I/O-modules zijn al lang ingeburgerd voor het aansluiten van de vele sensoren die nodig zijn voor het automatisch lassen. Ze zijn uiterst praktisch omdat ze zijn aangesloten op een netwerk en op elk moment diagnostische gegevens - zoals kortsluiting en overbelasting - leveren. Het enige nadeel is dat netwerkkabels of verbindingskabels kunnen worden beschadigd, wat kan leiden tot moeilijk op te lossen communicatieproblemen.

Door gebruik te maken van IO-Link sensor/actuator hubs en netwerkmodules kan de netwerkmodule buiten de kritische zone worden gemonteerd, zodat deze te allen tijde met de controller en het netwerk kan communiceren. Dus als sensoren en actuatoren in de lascel uitvallen, meldt de netwerkmodule de details naar boven. Deze architectuur stelt u in staat om snel en efficiënt problemen op te lossen door middel van continue communicatie en eenvoudige diagnostiek.

(1) Harde omgeving (2) IO-Link klepaansluiting (3) IO-Link sensor/actuator hubs

Snelle probleemoplossing en vervanging tijdens het gebruik

Tijd is geld. Als er een probleem optreedt tijdens het automatisch lassen, moeten onderhoudstechnici en systeembeheerders snel oplossingen vinden om het systeem weer in werking te stellen. Door gebruik te maken van IP67-modules die direct op de machine kunnen worden gemonteerd, zijn storingen gemakkelijker te identificeren en toegankelijk. Bovendien helpen de diagnostische gegevens van onze IO-Link-sensor/actuator-naven om de omvang van de storing te beperken en het herstel van de werking te versnellen. Om een eenvoudige reden: operators kunnen nauwkeurige informatie over de storing verstrekken en technici besparen tijd door het probleem te kennen en zich voor te bereiden voordat het de fabriek bereikt.

(1) Mogelijke diagnoses: apparaat aanwezig, apparaat aangesloten, grensbediening, lens vuil, doelwit buiten het detectiebereik, kortsluiting gedetecteerd, overbelasting gedetecteerd, uitgangsspoel geopend.

Traceerbaarheid van de transporteenheden

Bij het transport van materialen tussen productiebedrijven moet het te allen tijde mogelijk zijn om te traceren wat de fabriek verlaat en wat er terugkomt. Dit wordt nog belangrijker wanneer onderdelen naar een klant worden verzonden. Speciale verpakkingswagens en rekken voor het transport van de afgewerkte onderdelen kunnen zeer duur zijn. Als deze rekken niet worden geretourneerd of verloren gaan, vermindert dit de winstmarge en maakt het moeilijker om toekomstige orders te verwerken. Met UHF RFID-systemen kunt u alle transporteenheden die de fabriek verlaten registreren, zodat u weet op welk voertuig ze staan en hoe laat ze zijn afgeleverd. Zo kunt u zowel de levering als de toeleveringsketen van de kostbare bestelwagens en stellingen documenteren.

(1) RFID-evaluatie-eenheid BIS V (2) RFID-leeskop (3) RFID-gegevensdrager (zelfklevend etiket)

Downloads

-

Industry brochure welding resistant sensors

Producten

Producten