- Alla Matrix Vision-lösningar nu under varumärket Balluff

- IO-Link – det självklara valet

- Architects of Smart Manufacturing

- Smart automation och övervakningssystem

- Förebyggande av dödsfall

- Lösningar för svetsmiljöer

- Nivådetektering

- Kvalitetssäkring

- Riktigt tuffa tillverkningsmiljöer

- Miniatyrisering

- Explosionsskydd

Lösningar för svetsmiljöer

Ökad produktivitet med automatiserad svetsning

Balluff erbjuder ett brett sortiment av givare och tillhörande komponenter för automatiserade svetsningsprocesser. Med våra industrianpassade lösningar kan stilleståndstider reduceras, onödigt underhåll undvikas och leveranssäkerheten höjas. Det innebär sänkta kostnader och sparade pengar.

Vårt mål är att tillsammans med våra kunder utveckla de bästa, applikationsanpassade lösningarna för att öka produktiviteten i problemområden. I den processen tar vi hänsyn till de befintliga svårigheter som vi identifierar först.

Våra produkter har fått goda omdömen från våra kunder under de senaste årtionden och tål att användas i de tuffaste svetsmiljöerna. Med våra lösningar går det nämligen att uppnå tydliga förbättringar av process- och produktkvalitet.

- komponenter som är anpassade för applikationen ger reducerade stilleståndstider och färre kasserade produkter

- extremt robusta produkter minskar förbrukningen och därmed inköpskostnaderna för komponenter

- förbättrad process- och produktkvalitet ökar lönsamheten i hela verksamheten

Automatiserad svetsning kräver delvis speciella lösningar, eftersom de flesta standardkomponenterna och lösningarna i monteringen inte passar särskilt bra i svetsceller. Balluff jobbar kontinuerligt med att öka effektiviteten i produktionen genom att utveckla bästa praxis-lösningar. Dessa garanterar förlängd livslängd för maskiner och anläggningar och förhindrar oplanerade, och därmed dyra, haverier i automatiseringen. Därmed bidrar vi med vår passion för automatisering och hållbar teknik till att ni når era mål.

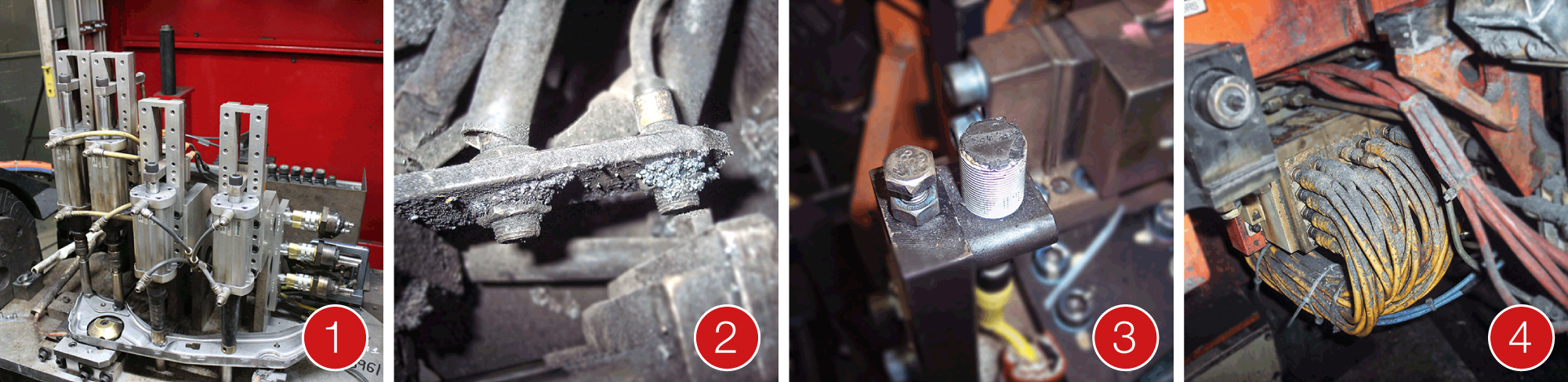

Vanliga problem vid automatiserad svetsning

Svetsmutterdetektering

Svetsmutterdetektering är en av de vanligaste uppgifterna i automatiserad svetsning. Detekteras korrekt montering av svetsmuttern redan innan svetsningen eller först i en kvalitetsstation nedströms? Hur mycket plats är tillgänglig för givaren med anslutning? Från vilken sida detekteras svetsmuttern? Vilken storlek och form har svetsmuttern? Hur stor är toleransen? Vi erbjuder olika teknik för att kunna utföra alla dessa uppgifter.Skador som uppstår genom svetssprut och elektromagnetiska störningar

Beröringsfria, induktiva givare används för många olika typer av fastspänningar, som t.ex. poka-yoke. Avlagring av hett svetssprut, högre omgivningstemperaturer och starka elektromagnetiska fält som uppstår genom svetstänger kan leda till felkopplingar och haverier. Därför har vi försett våra induktiva givare med en speciell, svetsspruttålig beläggning.Skador vid lastning

Oavsiktligt kraftiga stötar vid lastning av komponenter kan förkorta givarens livslängd och i värsta fall kan givaren gå sönder. Våra induktiva givare helt i metall med ett hölje och en framsida av rostfritt stål tål flera, kraftfulla stötar och kontinuerligt slitage. De har dessutom lång räckvidd, så att de kan monteras utanför farozonen.Värmeskador på givarkablar och nätverkskomponenter

I svetsceller behövs särskilt tåliga anslutningslösningar eftersom svetsrester förkortar livslängden för kablar och nätverkskomponenter på många sätt: Heta svetssprut kan bränna igenom kabelmanteln och nätverksmodulerna och orsaka kortslutningar. Vid avlagring av svetsslagg kan kablarna till och med dras ut ur anslutningarna. Våra extremt tåliga kablar har utvecklats med hänsyn till de särskilda förutsättningarna i svetsmiljöer. PTFE-beläggningen på kontakterna förhindrar att svetssprut fäster på eller bränner igenom dem. Kablarna har olika kabelmantlar som är anpassade efter olika omgivningskriterier.

Användning i automatiserad svetsning

Val av givarstorlek

Räckvidden för induktiva givare beror huvudsakligen på storleken hos den aktiva ytan. Vid automatiserad svetsning innebär det två saker: Det rekommenderas att låta givaren känna av objektets yta och inte objektets kanter. Om en kant däremot ska detekteras medveten ska diametern för givarens yta helst motsvara objektets bredd. Dessutom är det viktigt att använda miniatyrgivare i så liten utsträckning som möjligt för avkänning av större komponenter, eftersom de lättare tar skada på grund av sin korta räckvidd och kompakta storlek. I monteringsanordningar ska minigivare bara användas om det är absolut nödvändigt.

(1) Objektskant (2) Stor givare (3) Stort objekt (4) Miniatyrgivare (5) Stort objekt (6) Objektskant (7) Stor givare (8) Miniatyrgivare

Snabbt frånkopplingsbara kontaktdon och offerkablar

Givare med fasta kablar är visserligen billigare, men är i regel inte lämpliga för automatiserad svetsning. Erfarenheter från praktiken bekräftar detta: Givarkablar som har skadats av svetssprut är en av de vanligaste orsakerna för haveri i svetsceller. Men att behöva byta en fullt funktionsduglig givare på grund av en skadad kabel är inte den bästa lösningen. Med snabbt frånkopplingsbara kontaktdon från Balluff går det att på kort tid byta ut bara den defekta komponenten. Ett annat plus: Om så kallade offerkablar används i extremt tuffa förhållanden kan stilleståndstiderna reduceras ytterligare vid kabelbyten.

(1) Givare med fast kabel (2) Snabbt frånkopplingsbart kontaktdon (3) Offerkabel

Förbättrad kommunikation med avancerad nätverksarkitektur

För att ansluta alla nödvändiga givare för automatiserad svetsning finns sedan länge I/O-moduler. De är väldigt praktiska, eftersom de kan anslutas till ett nätverk och när som helst leverera diagnosdata, som t.ex. kortslutning och överbelastning. Det enda problemet: Nätverkskablar eller kablar med öppen ände kan skadas, vilket i sin tur kan leda till kommunikationsproblem som är svåra att åtgärda.

Genom att använda in-/utgångshubbar och nätverksmoduler med IO-Link kan nätverksmodulen monteras utanför den kritiska zonen, så att den kan kommunicera med styrningen och nätverket när som helst. Om givare och ställdon i svetscellen skulle gå sönder kommer nätverksmodulen att skicka detaljerad information uppåt. Denna arkitektur skapar möjlighet för snabb och förbättrad reparation tack vare kontinuerlig kommunikation och enkel diagnos.

(1) Tuff omgivning (2) Ventilblock med IO-Link (3) Givare/utgångshubb med IO-Link

Snabba reparationer och byten under pågående drift

Tid är pengar. Om ett problem inträffar under automatiserad svetsning måste underhållstekniker och operatörer snabbt hitta lösningen för att kunna starta anläggningen igen. Genom att använda moduler med kapslingsklass IP67, som är monterade direkt på maskinen kan haverier lättare identifieras och åtgärdas. Dessutom bidrar insamlade diagnosdata från våra in-/utgångshubbar med IO-Link till att minska störningens omfattning och till att skynda på återställningen av driften. Allt av en enkel anledning: Operatörerna kan ange exakt information om störningen och teknikerna kan spara tid, eftersom de redan känner till problemet innan de kommer fram till maskinen och kan förbereda sig.

(1) Möjliga diagnoser: Enhet finns, enhet ansluten, begränsad drift, smutsig lins, mål ligger utanför detekteringsområdet, kortslutning detekterad, överbelastning detekterad, öppen utgångsspole.

Spårning av transportenheter

Vid materialtransport mellan produktionsanläggningar måste det hela tiden gå att spåra vad som lämnar fabriken och vad som kommer tillbaka. Det blir ännu viktigare när komponenter skickas till en kund. Speciella packvagnar och packställningar för transport av färdiga komponenter kan vara mycket dyra. Om dessa ställningar inte kommer tillbaka eller tappas bort minskar vinstmarginalen och det blir svårare att utföra kommande uppdrag. Med UHF-RFID-systemen går det att registrera alla transportenheter som lämnar fabriken för att ha koll på i vilket fordon dessa befinner sig och vid vilket klockslag de levererades. Därmed går det att dokumentera både leveransen och leverantörskedjan för de dyra packvagnarna och packställningarna.

(1) RFID-processor BIS V (2) RFID-läshuvud (3) RFID-datamedium (självhäftande etikett)

Downloads

-

Industry brochure welding resistant sensors

Produkter

Produkter