Teilautomatisierte Formatverstellung mit Balluffs Guided Changeover Solution

Mühelose teilautomatisierte Formatverstellung. Mit System.

In der Produktion wird man mit vielen Herausforderungen konfrontiert. Ein sehr bedeutsames und wiederkehrendes Problem ist die Stillstandszeit und damit einhergehend die Herausforderung Maschinenstillstände reduzieren zu können. Balluffs Guided Changeover Solution ermöglicht es Ihnen die Overall Equipment Effectiveness (OEE) in Ihrem Unternehmen zu verbessern, indem der Umrüstvorgang der Maschinen teilautomatisiert wird, wodurch Ausschussproduktion vermieden und die Dauer des Formatwechsels zuverlässig reduziert werden kann.

In nur drei Schritten zu einer Erhöhung der Anlagenverfügbarkeit und der OEE

1. Identifizierung der Umrüstpunkte

2. Auswahl und Installation der Sensoren und Geräte

3. Erstellung der Schritt-für-Schritt-Anleitung

Anwendungsgebiete der Guided Changeover Solution

Unsere Guided Changeover Solution kann in vielen Branchen eingesetzt werden und eignet sich besonders für die speziellen Anforderungen der Lebensmittel-, Getränke-, Kosmetik-, Pharma- und Verpackungsindustrie, vor allem wenn einer der folgenden Punkte zutrifft:

Kleine Losgrößen werden produziert und Maschinen und Anlagen müssen somit häufig umgerüstet werden.

Viele Umrüstpunkte sind vorhanden und der Umrüstvorgang dauert relativ lange.

Der Umrüstprozess erfordert gut ausgebildete und erfahrene Mitarbeiter.

Fertigungslinien mit mehreren Maschinen zum Umrüsten sind vorhanden.

Der Anlaufprozess nach dem Umrüsten dauert lange und verursacht Ausschuss.

Zuverlässige Formatverstellung Ihrer Maschinen und Anlagen

Balluffs Guided Changeover Solution unterstützt Sie bei der Einstellung von Längen, Breiten und Höhen, beispielsweise der Führungsschienen. Die Sensoren geben unmittelbar Rückmeldung, ob die Dimensionen richtig eingestellt und eingerichtet sind.

Unsere RFID-Technologien erkennen automatisch die Wechselteile und stellen sicher, dass während dem Umrüsten die korrekten Formatteile eingesetzt werden.

Zur Visualisierung der Ergebnisse wird eine LED-Signalsäule an der Maschine oder Anlage angebracht, mit welcher sich die Maschinenzustände anhand einer klar definierten Farbskala ablesen lassen.

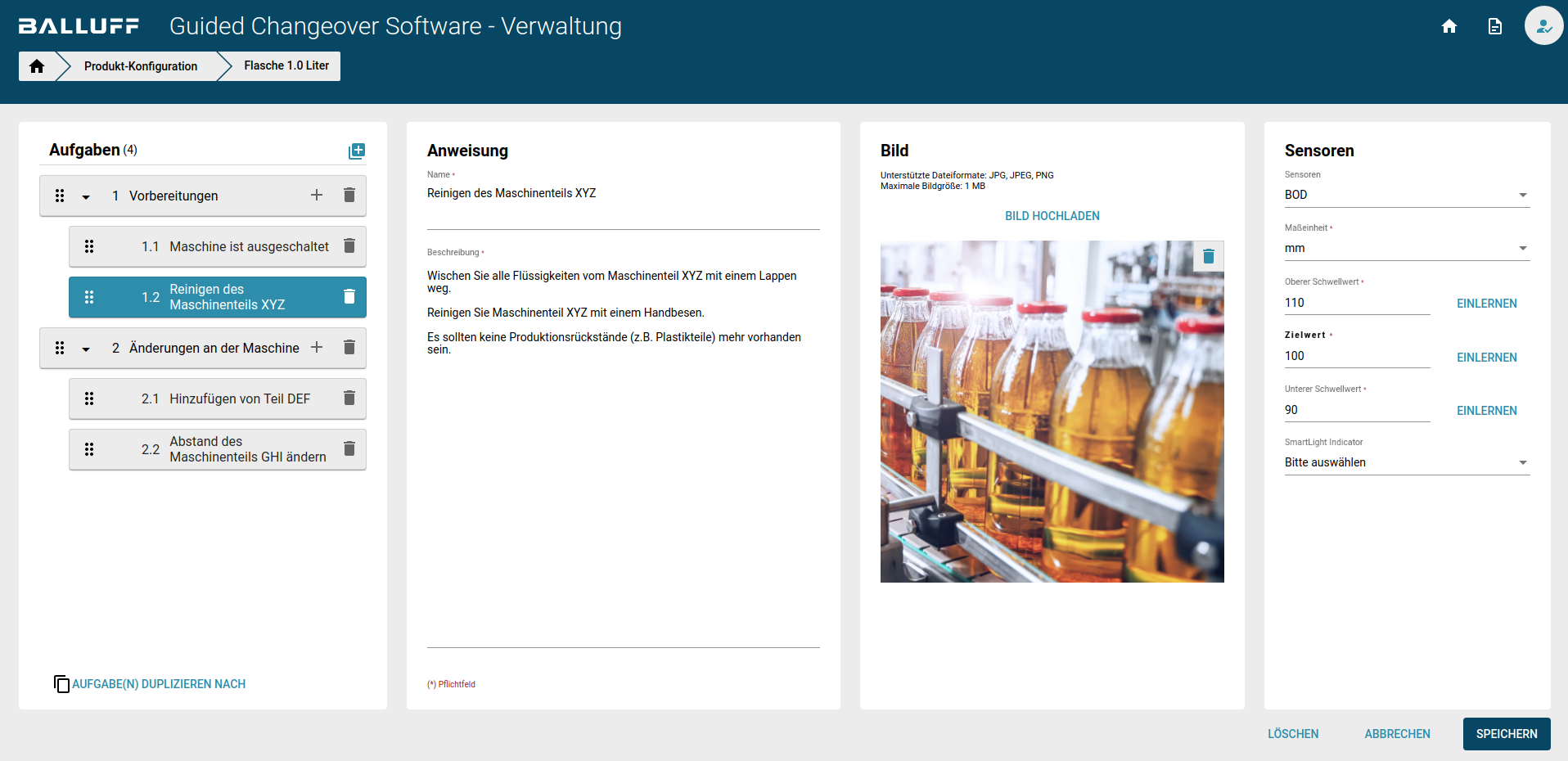

Die Schritt-für-Schritt-Anleitungen erstellen Sie direkt in unserer Software. Alle Aufgaben können detailliert beschrieben und durch eigenes Bildmaterial ergänzt werden. Jeder Arbeitsschritt kann mit einem Sensor verknüpft werden, für den Sie den Zielwert definieren. Das Erstellen geht schnell und einfach. Programmierkenntnisse sind dafür nicht erforderlich.

Guided Changeover Software: Das Herz der Automationslösung

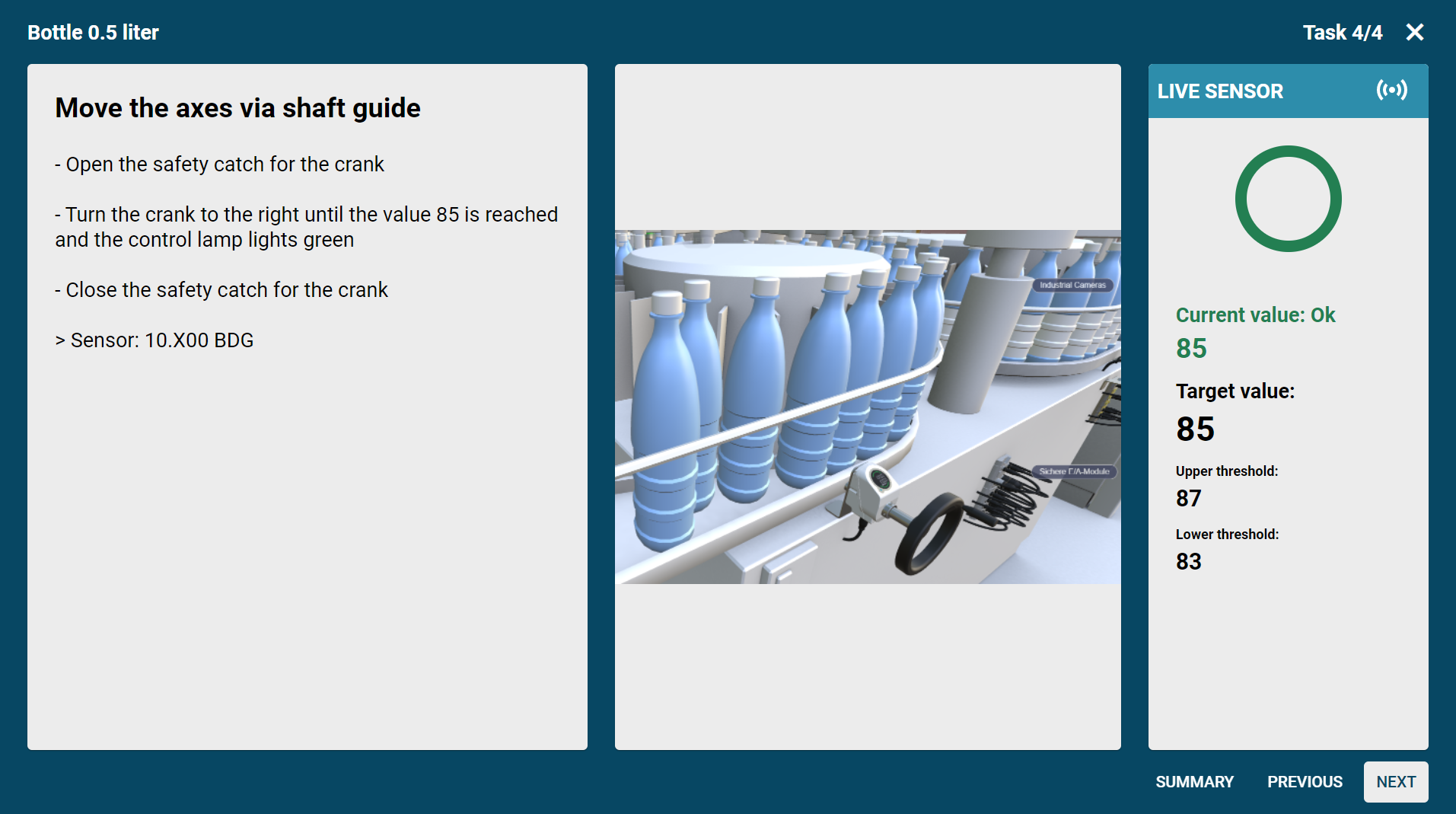

Einfache Bedienerführung

Unsere Software führt den Bediener Schritt für Schritt durch den Formatumstellungsprozess - von der Konfiguration verschiedener Formate bis hin zum Produktionsstart.

Die Bedienerführung kann dabei auf verschiedenen Endgeräten, wie z. B. festinstallierten Panels oder Tablets, angezeigt werden. Bei der Benutzeroberfläche können Sie zwischen verschiedenen Sprachen wählen.

Unmittelbare Rückmeldung

Nur wenn der aktuelle Arbeitsschritt korrekt abgeschlossen ist, wird der nächste Schritt auf dem Panel angezeigt. Selbst Mitarbeitern mit wenig Erfahrung gelingt die Formatverstellung dadurch schneller und Stillstandszeiten werden auf ein Minimum reduziert.

Aufwendiges Nachjustieren entfällt. Handbücher und hohe Schulungsaufwände gehören der Vergangenheit an.

Unabhängige Retrofitlösung – Einsatzfähig in kürzester Zeit

Sie erhalten unsere Software bereits auf einem Edge Gateway vorinstalliert. Damit sind Sie völlig unabhängig vom Firmennetzwerk oder der Maschinensteuerung, wodurch Sie direkt mit der eigentlichen Aufgabe, dem Formatwechsel, beginnen können.

Somit ist eine einfache Einführung unser unabhängigen Retrofitlösung ohne Eingriff in Ihre IT-Infrastruktur möglich.

Überzeugen Sie sich selbst:

Die GCS Online Demo

Sie möchten den Umfang der Software testen und herausfinden, wie Sie von der Guided Changeover Solution profitieren können? Nutzen sie die kostenfreie GCS Online Demo, um selbst durch die Softwarelösung und deren Features zu navigieren und nehmen Sie eigenständig Formatverstellungen vor.

Einfach das Formular ausfüllen und Zugang zur Online Demo erhalten.

Vorteile der Formatwechsellösung: Erhöhung der Gesamtanlageneffektivität (OEE)

Mit Hilfe der Schritt-für-Schritt Anleitungen der Guided Changeover Solution reduzieren Sie Fehler in der Formatverstellung. So sorgen Sie für geringere Stillstandzeiten und damit für eine höhere Gesamtanlageneffektivität. Das Beste daran: Die Lösung kann ganz einfach nachgerüstet werden, unabhängig vom Firmennetzwerk oder der Maschinensteuerung.

Guided Changeover Solutions auf YouTubeGeringe Umrüst- und Hochlaufzeiten

Kontinuierliches Monitoring

Vermeidung von Fehlern und Ausschuss

Jetzt starten: Ihre kostenfreie Changeover Evaluation vor Ort

Müssen Maschinen und Anlagen sehr oft eingestellt werden?

Gibt es viele Umrüstungspunkte, die eingestellt werden müssen?

Sind gut geschulte und erfahrene Mitarbeiter notwendig?

Müssen mehrere Maschinen in der Produktionslinie eingestellt werden?

Wird viel Zeit für das Einrichten des Hochlaufprozesses nach der Umrüstung benötigt?

Erreichen Sie mehr Transparenz im Changeover-Prozess und Bedienerführung mit direktem Feedback. Mit unserem kostenlosen Audit zeigen wir Ihnen, wie Sie Ihre Changeover-Leistung und die OEE Ihrer Maschinen steigern können – ganz ohne Software- oder Konfigurationskosten.

Sichern Sie sich jetzt einen kostenfreien Audit

Das erwartet Sie im Audit:

Benchmarking der aktuellen Leistung und Effizienz

Bewertung der kritischen Umrüstungspunkte

Identifikation Ihres Spielraums für Verbesserungen der Umrüstung

Vollständiger Verbesserungsbericht für einen schnelleren und zuverlässigeren Changeover-Prozess

Demonstration der Arbeitsanweisung und des direkten Feedbacks zu den einzelnen Umrüstungspunkten

Ihnen stehen zwei Software-Lizenz-Varianten zur Verfügung – Standard und Advanced

|

Funktion |

Funktionsbeschreibung |

Software-Lizenz Standard |

Software-Lizenz Advanced |

|

Erstellung von Anleitungen |

Erstellung von Schritt-für-Schritt Anleitungen für notwendige Anpassungen an jedem Wechselpunkt. |

||

|

Bedienerführung |

Während des Formatwechsels wird der Bediener durch jeden Schritt geführt und erhält eine direkte Rückmeldung über die Einrichtung. |

||

|

Monitoring |

Alle Parameter werden überwacht. Bei der Änderung eines Parameters wird eine sofortige Meldung erzeugt. |

||

|

Handshake zur PLC Signalübertragung zur Steuerung |

Möglichkeit, ein Signal für die PLC zum Starten oder Stoppen der Produktion einzurichten. |

||

|

Sensorik |

Lizenz zur Nutzung von 8, 32, 64 oder einer unbegrenzten Anzahl von Sensoren. |

||

|

Mehrbenutzermodus |

Mehrere Bediener können gleichzeitig an verschiedenen Punkten der Anlage den Formatwechsel vornehmen. |

||

|

Historie |

Dokumentation der Formatverstellung und des Monitorings. |

Mögliche Komponenten für die geführte Formatverstellung

Praxisbeispiel: Produktionsprozesse optimieren durch geführte Formatverstellung

Praxisbeispiele bereits realisierter Projekte verdeutlichen die Potentiale und Dimensionen möglicher Effizienzsteigerungen: Ein Kunde, welcher bereits die Systemlösung von Balluff verwendet, konnte in seinem Unternehmen eine Verbesserung der Gesamtanlageneffektivität von mehr als 65% verzeichnen. Die Umrüstzeit wurde von durchschnittlich etwa 90 Minuten auf lediglich 30 Minuten reduziert und auch der Produktionsausschuss und die damit verbundenen Nacharbeiten konnten erheblich gesenkt werden.

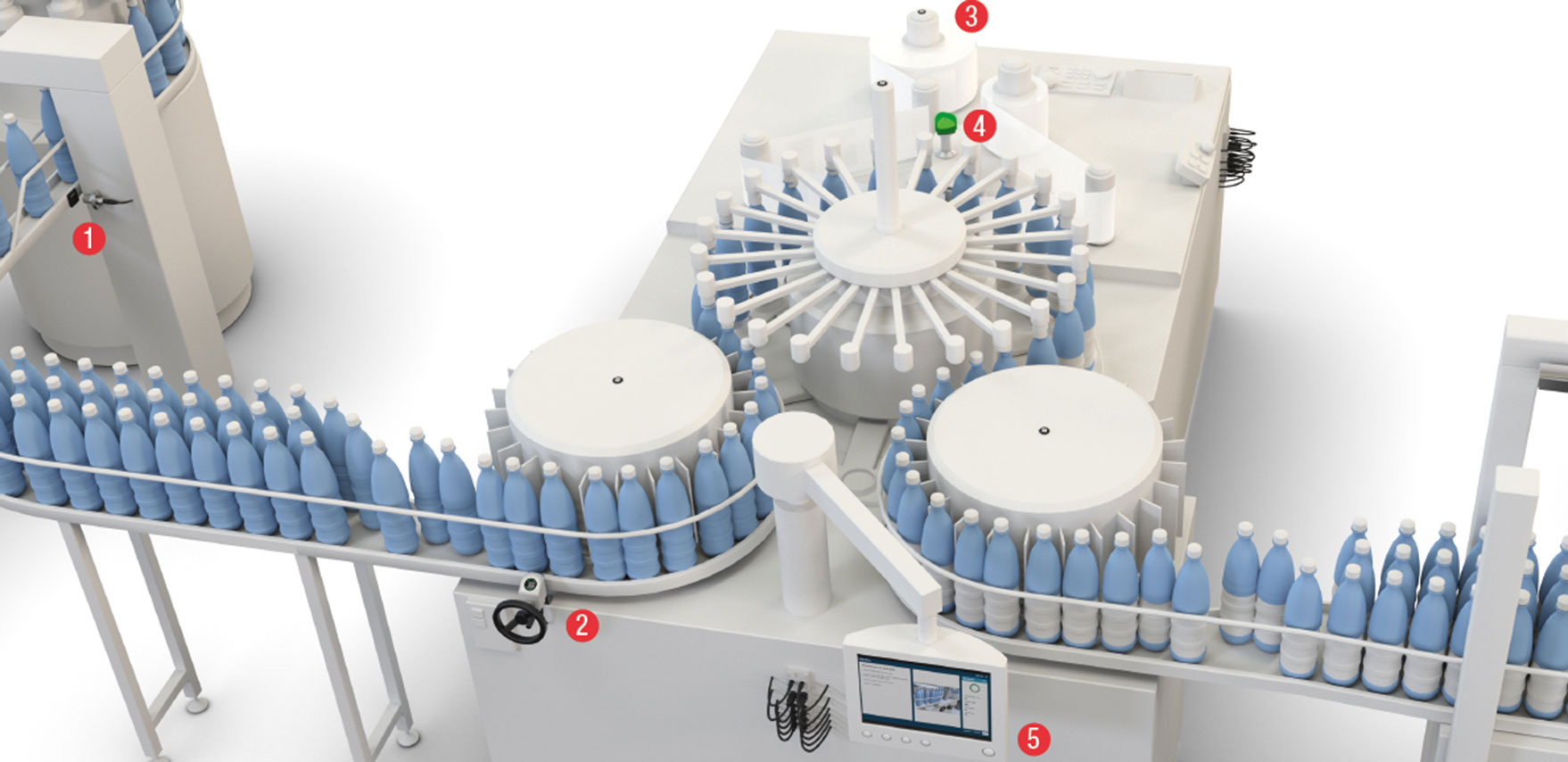

1

Übersicht: Guided Changeover Solution

1

Im Folgenden sehen Sie eine beispielhafte Anwendung des teilautomatisierten Formatwechsels anhand einer Abfüllanlage.

Von der Befüllung der Flaschen, über die Verschraubung der Deckel und die Anbringung der Etiketten bis hin zur Verpackung in Getränkekisten – erfahren Sie, wie die Guided Changeover Solution den Formatwechsel an jeder Stelle unterstützt.

Geringe Umrüst- und Hochlaufzeiten

Fehlervermeidung und Minimierung von Ausschuss

Einfache Erstellung und Verwaltung von Umrüstanleitungen

Intuitive Schritt-für-Schritt-Bedienerführung

Retrofitlösung unabhängig von Firmennetzwerk oder Maschinensteuerung

2

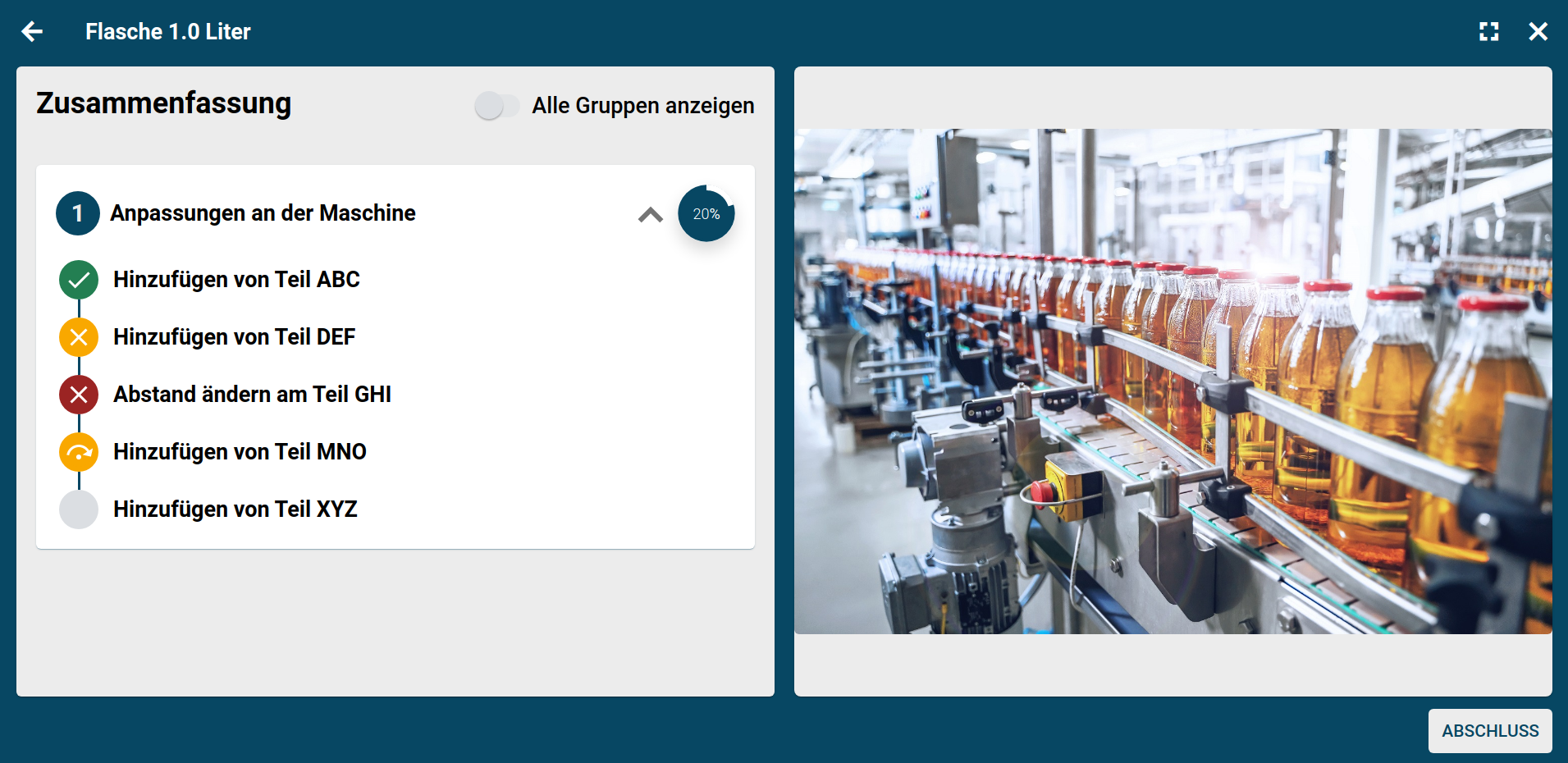

Software: Guided Changeover Solution

2

Die Guided Changeover Solution von Balluff ermöglicht eine sichere teilautomatisierte Formatumstellung durch intuitive und einfache Konfiguration verschiedener Formate, Erstellung und Verwaltung der Arbeitsschritte sowie einer detaillierten Bedienerführung.

Unsere Software führt den Bediener bei der Konfiguration verschiedener Formate Schritt für Schritt durch den Formatumstellungsprozess. Selbst Mitarbeitern mit wenig Erfahrung gelingt die Formatverstellung dadurch schneller und Stillstandzeiten werden auf ein Minimum reduziert. Aufwendiges Nachjustieren entfällt. Handbücher und hohe Schulungsaufwände gehören der Vergangenheit an. Die Anweisungen können sowohl auf fest installierten Panels als auch mobil auf Tablets angezeigt werden. Auf diese Weise wird der Bediener an jedem Wechselpunkt optimal unterstützt.

Jede Maschine ist anders. Aus unserem breiten IO-Link Portfolio finden wir für jede Anwendung den richtigen Sensor für die korrekte Einstellung von Längen, Breiten und Höhen Beim Austausch von Wechselteilen unterstützen außerdem unsere Identifikationssysteme. Damit decken wir unterschiedlichste Arten von Umrüstvorgängen ab. Die Sensoren geben sofort Rückmeldung, ob beispielsweise

Längen und Breiten korrekt eingestellt und die richtigen Wechselteile eingebaut wurden.

3

Digitale Positionseinstellung

3

Für die Einstellung von Längen, Breiten und Höhen mit einem Handrad eignet sich unser digitaler Positionsanzeiger.

Für die unterschiedlichen Produktgrößen wird der korrekte Abstand der Führschienen für jedes Format in der Software der Guided Changeover Solution hinterlegt. Auf dem Display des Sensors wird neben der Ist-Position dann auch der neue Soll-Wert angezeigt. Damit gelingt das Einstellen der Positionen mit dem Handrad fehlerfrei. Durch die Echtzeit-Positionsrückmeldung an die Guided Changeover Solution ist auch in der Softwareübersicht die korrekte Einstellung ersichtlich.

Ebenso wie die Mastermodule besitzt auch dieser Positionssensor die Schutzklasse IP69k und eignet sich damit für die Montage in Washdown-Umgebungen.

Schnellere Anpassung von Längen, Breiten und Höhen

Intuitive Bedienerführung mit Hilfe des Displays

Präzise und fehlerfreie Einstellung der Dimensionen

4

Längenverstellung

4

Bei wechselnden Formaten verändert sich die Größe von Objekten und deren Verpackungen. Um die korrekte Greiferposition einzustellen, kommt unser Längenmesssystem BTL zum Einsatz.

In der Software werden die akzeptierten Schwellenwerte sowie der Soll- und Ist-Wert angezeigt. Dadurch wird dem Bediener die korrekte Einstellung erleichtert.

Erleichtert die Einstellung korrekter Längenmaße

Software ermöglicht die Überprüfung der korrekten Einstellungen

5

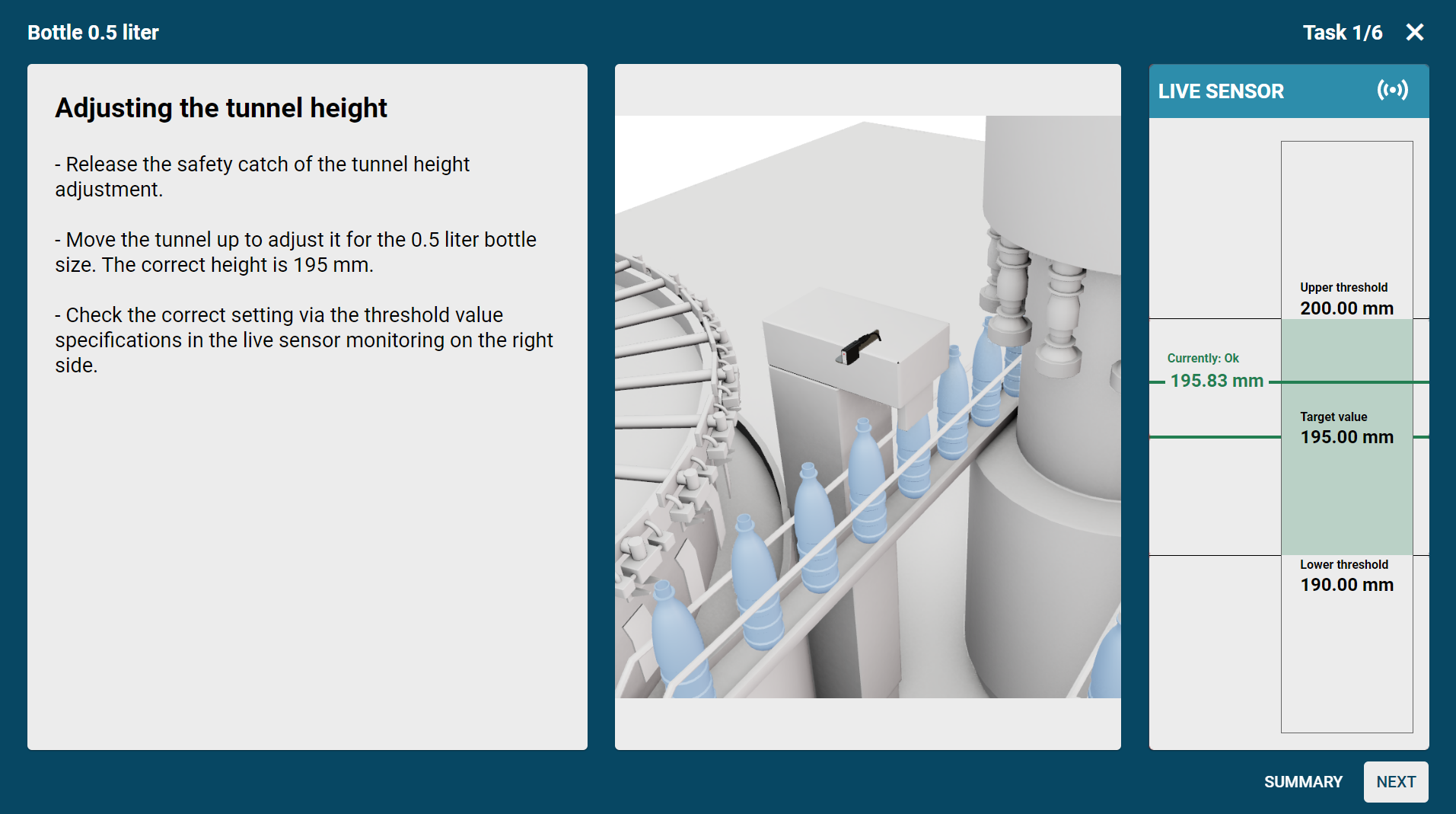

Höhenverstellung

5

Objekte zuverlässig positionieren, unabhängig von Oberfläche. Mit optischen Distanzsensoren lassen sich in der Formatverstellung Abstände einstellen. Unterschiedliche Formatgrößen erfordern in diesem Beispiel die Höhenanpassung des Tunnels.

Über eine Anzeige der Schwellenwerte und des optimalen Abstandes in der Software erhält der Bediener eine Anleitung und Echtzeit-Rückmeldung über die aktuellen Einstellungen der optischen Sensoren und der Tunnelhöhe.

Erleichtert die Einstellung der korrekten Höhe

Software ermöglicht die Überprüfung der korrekten Einstellungen

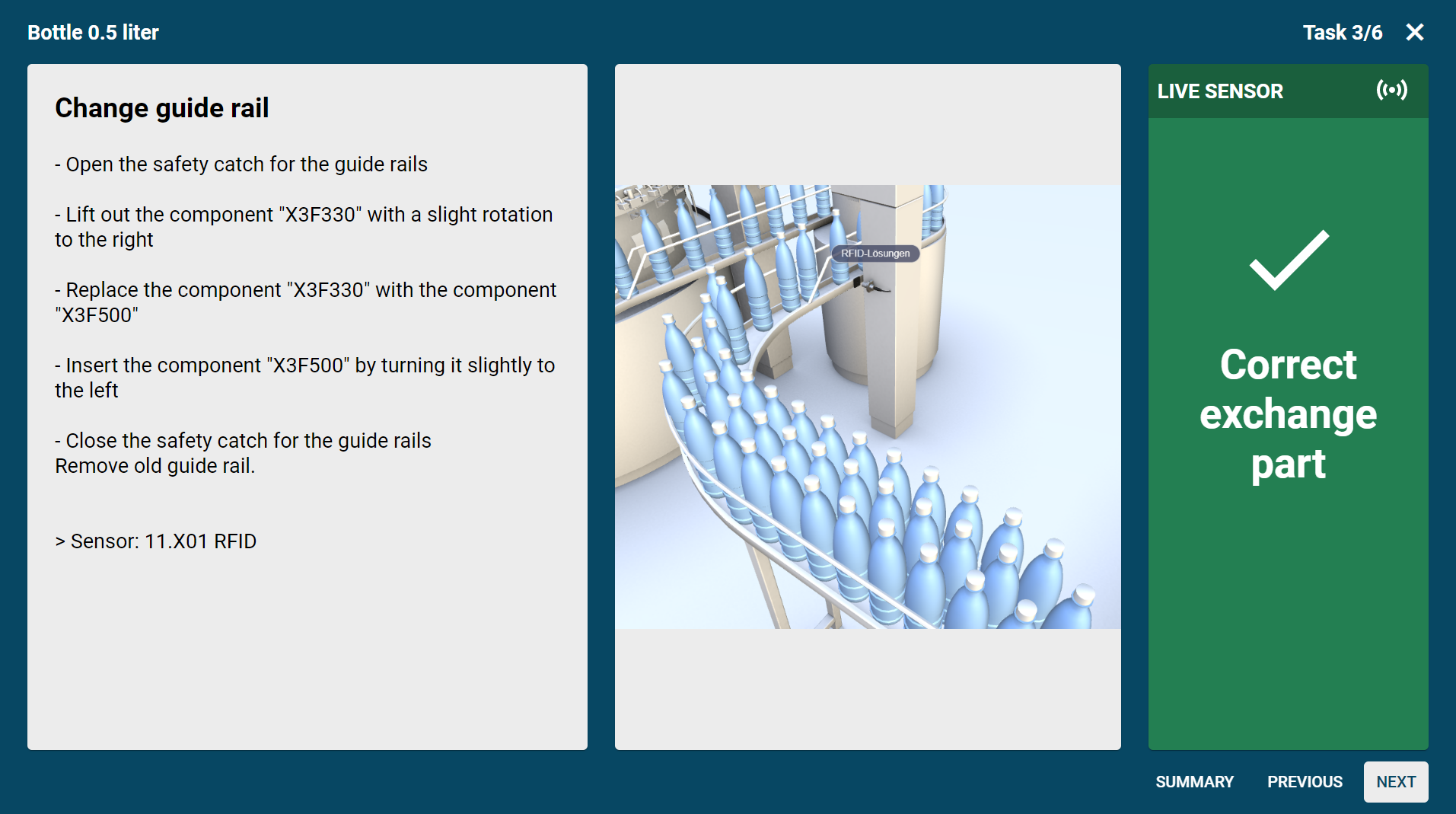

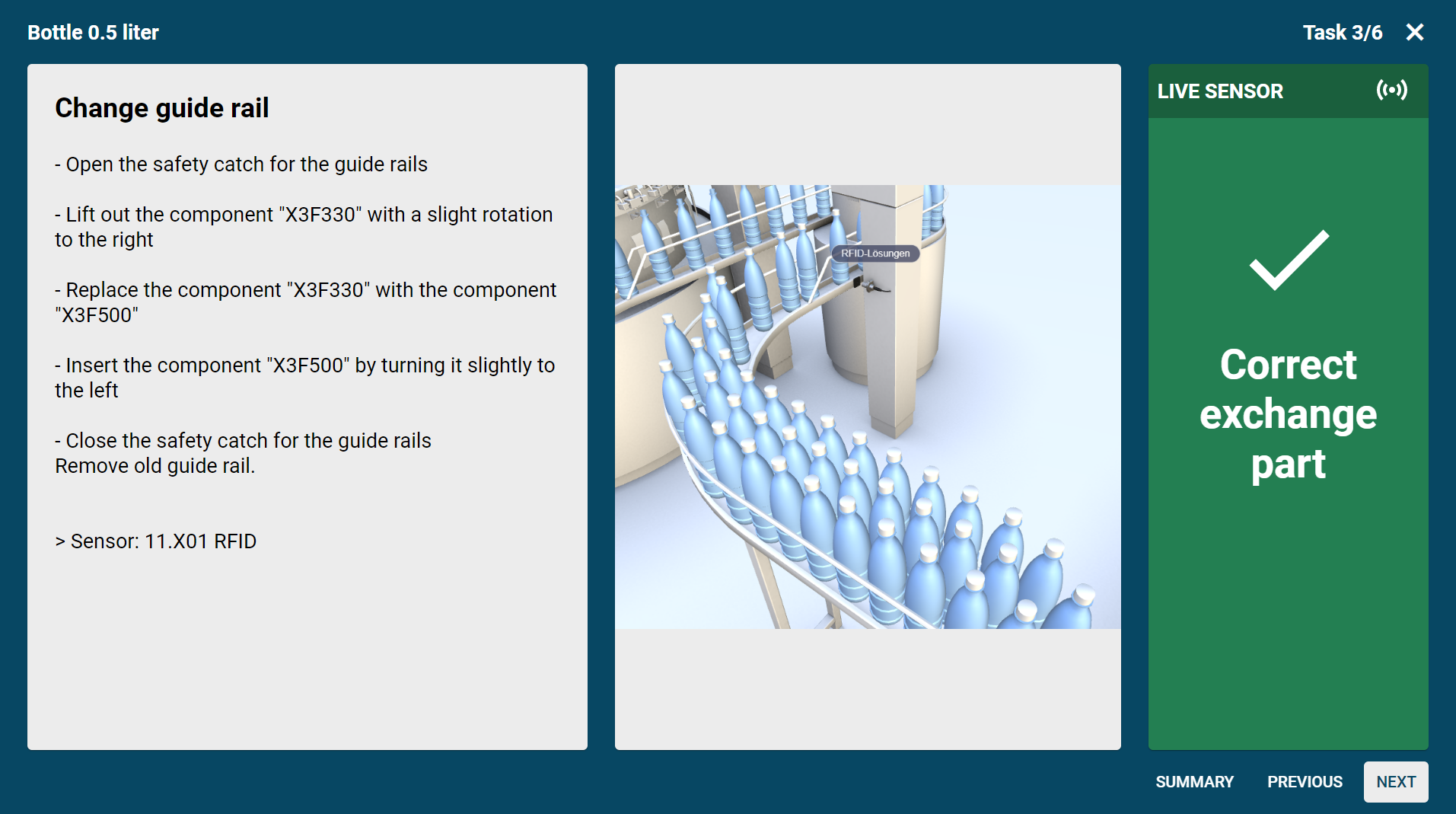

6

Einmalige Formatteil-Erkennung

6

Die automatische Erkennung von Wechselteilen stellt sicher, dass beim Umrüsten das korrekte Formatteil eingesetzt ist. Dies gelingt mit unseren Identifikationstechnologien. An allen Wechselpunkten überprüfen RFID Schreib-/Leseköpfe die Wechselteile, welche mit RFID Datenträgern versehen sind.

Je nach Bedarf kann das Wechselteil durch den RFID Schreib-/Lesekopf nur einmalig identifiziert oder dauerhaft überwacht werden.

In diesem Beispiel ist eine einmalige Identifikation des Wechselteils zu sehen. Der Datenträger befindet sich auf einer Etikettenrolle, z.B. für die Flaschengröße 1 Liter. Bei einem Formatwechsel wird die neue Etikettenrolle vor dem Einsetzen einmalig mit einem RFID Schreib-/Lesekopf identifiziert.

Stellt sicher, dass tatsächlich das korrekte Formatteil eingesetzt wurde

Erkennung von verschiedenen Wechselteilen an einer Stelle

7

Dauerhafte Formatteil-Erkennung

7

Um permanent sicherzustellen, dass das richtige Wechselteil vorhanden ist, kann am Wechselpunkt mithilfe von einem RFID Schreib-/Lesekopf das Wechselteil überwacht werden.

In diesem Beispiel ist eine dauerhafte Überwachung der Führschiene für eine bestimmte Flaschengröße zu sehen.

Stellt sicher, dass tatsächlich das korrekte Formatteil eingesetzt wurde

Dauerhafte Überwachung der Formatteile

8

Statusanzeige

8

Mit unserer Smartlight wissen Sie jederzeit, wie es um die Einstellung der Formatteile steht. Sie überwachen zuverlässig den Zustand der Anlage und visualisieren den Fortschritt des Formatwechsels, um den Bediener durch den Prozess zu führen.

Während der Produktion werden die korrekten Positionen und Einstellungen der Formatteile überwacht.

Echtzeitrückmeldung der Formatteileeinstellung

Schnellere Fehler-Erkennung und -Behebung

9

Statusanzeige am Rüstpunkt

9

Mit dem Smart Light Indikator gelingt die korrekte Einstellung an einzelnen Rüstpunkten der Maschine.

Durch farbliche Veränderung des Smart Light Indicators wird direkt am Wechselpunkt die Verwendung des korrekten Tauschteils oder die Einstellung der passenden Länge visualisiert. Das erspart Laufwege zur Überprüfung der Einstellungen am HMI.

Echtzeitrückmeldung zum Status der Formatteileeinstellung

Gibt direktes Feedback bei korrekter Einstellung des Rüstpunkts

10

Netzwerkmodul

10

Unser zentrales Netzwerkmodul sammelt die Daten aller angeschlossenen Sensoren und stellt die Kommunikation zur Guided Changeover Software her. Zusätzlich erfolgen alle Einstellungen und Parametrierungen der Sensoren über das Netzwerkmodul.

In unterschiedlichen Gehäuseausführungen passt sich das Mastermodul an die Umgebungsbedingungen an. Speziell für die Lebensmittel- und Getränkeindustrie bieten wir Module bis zur Schutzklasse IP69k, welche für die Montage in Washdown-Umgebungen geeignet sind.

Schnelle Integration und einfache Konfiguration

Durchgängige Diagnosen

Schutzklasse IP69k für Washdown-Umgebungen

Leistungsstarkes durchgängiges Netzwerk

Sie möchten wissen, wie auch Sie in Ihrem Unternehmen von den Vorteilen der Balluff Guided Changeover Solution profitieren und so die Gesamtanlageneffektivität Ihrer Maschinen und Anlagen optimieren können? Gerne beraten wir Sie dazu. Nehmen Sie einfach gleich hier Kontakt zu uns auf.

Downloads

-

Case Study: Guided Changeover Solution reduced can labeler changeover downtime by 50 % (EN)

-

Guided Changeover Solution – teilautomatisierte Formatverstellung mit System