04.07.2023

La innovación se une a la miniaturización

En el centro de competencia de Neubiberg, cerca de Múnich, Balluff diseña sistemas de medición optoelectrónicos inteligentes de alta precisión para una amplia gama de aplicaciones IIoT en colaboración con el cliente.

1989 fue el año de los nuevos comienzos y los cambios radicales. Sensor Technologie München GmbH (STM), de Neubiberg, cerca de Múnich, se fundó en la Universidad de las Fuerzas Armadas Federales como una "spin-off" para ofrecer tecnología de sensores optoelectrónicos en tamaños extremadamente pequeños. En aquella época no había nada parecido. En este caso, por extremadamente pequeños se entendía chips LED con longitudes de borde de sólo 0,3 a 0,4 mm en pequeñas carcasas de 2 mm de diámetro o conexiones roscadas M3. Junto con el profesor Hans-Dieter Ließ, Edgar Melzner había desarrollado una tecnología en la que los LED y los fotodiodos de obleas aserradas se colocan en soportes especiales junto con una funda. Mediante un proceso patentado, se funde directamente sobre ella una lente fabricada con una resina epoxi óptica, y ya están listos los sensores especiales. Este procedimiento, perfeccionado posteriormente, sigue causando sensación en el mercado.

De la colaboración para el desarrollo a la integración

STM y sus 50 empleados se integraron finalmente en el Grupo Balluff en 2014 debido a la cartera única de productos. Antes de esto, las dos empresas ya habían trabajado juntas en una asociación de desarrollo. Posteriormente, a finales de 2020, el fundador Edgar Melzner se jubiló como director del centro tras años de crecimiento muy exitosos. Su sucesor, el Dr. Michael Greif, está desarrollando constantemente el emplazamiento como centro de excelencia. Mientras tanto, más de 100 empleados fabrican tanto sensores ópticos personalizados como productos ópticos estándar para diversas aplicaciones industriales. El Dr. Michael Greif se ha dedicado al objetivo de adaptar estructuralmente el emplazamiento al fuerte crecimiento y mantener al mismo tiempo la fuerza innovadora. Así, incluso hoy en día, muchas ideas de nuevos productos brotan de nuestro centro de competencia de Múnich.

Así, Balluff Múnich se concentra en el perfeccionamiento de determinadas tecnologías dentro del Grupo Balluff. Con su larga experiencia y su desarrollo orientado al cliente, el emplazamiento complementa de forma ideal la red de producción y logística, impulsa soluciones innovadoras y apoya la introducción de nuevos productos.

El Dr. Michael Greif, director del emplazamiento, desarrolla Balluff Múnich de forma consecuente como centro de excelencia.

El Dr. Michael Greif, director del emplazamiento, desarrolla Balluff Múnich de forma consecuente como centro de excelencia.

Ingeniero de desarrollo apasionado

El Dr. Florian Furtmayr, jefe del departamento de desarrollo, resume la particularidad del proceso: "No partimos de módulos LED ya empaquetados, sino realmente de los chips fabricados a partir de elementos de oblea aserrados que compramos. El diseño y la fabricación a medida los hacemos nosotros". Esto incluye también las unidades de amplificación necesarias, y en distintas generaciones tecnológicas. El Dr. Florian Furtmayr es físico por pasión y le encantan los nuevos retos. El alto nivel de desarrollo y profundidad de producción en la sede de Balluff en Múnich lo hace posible.

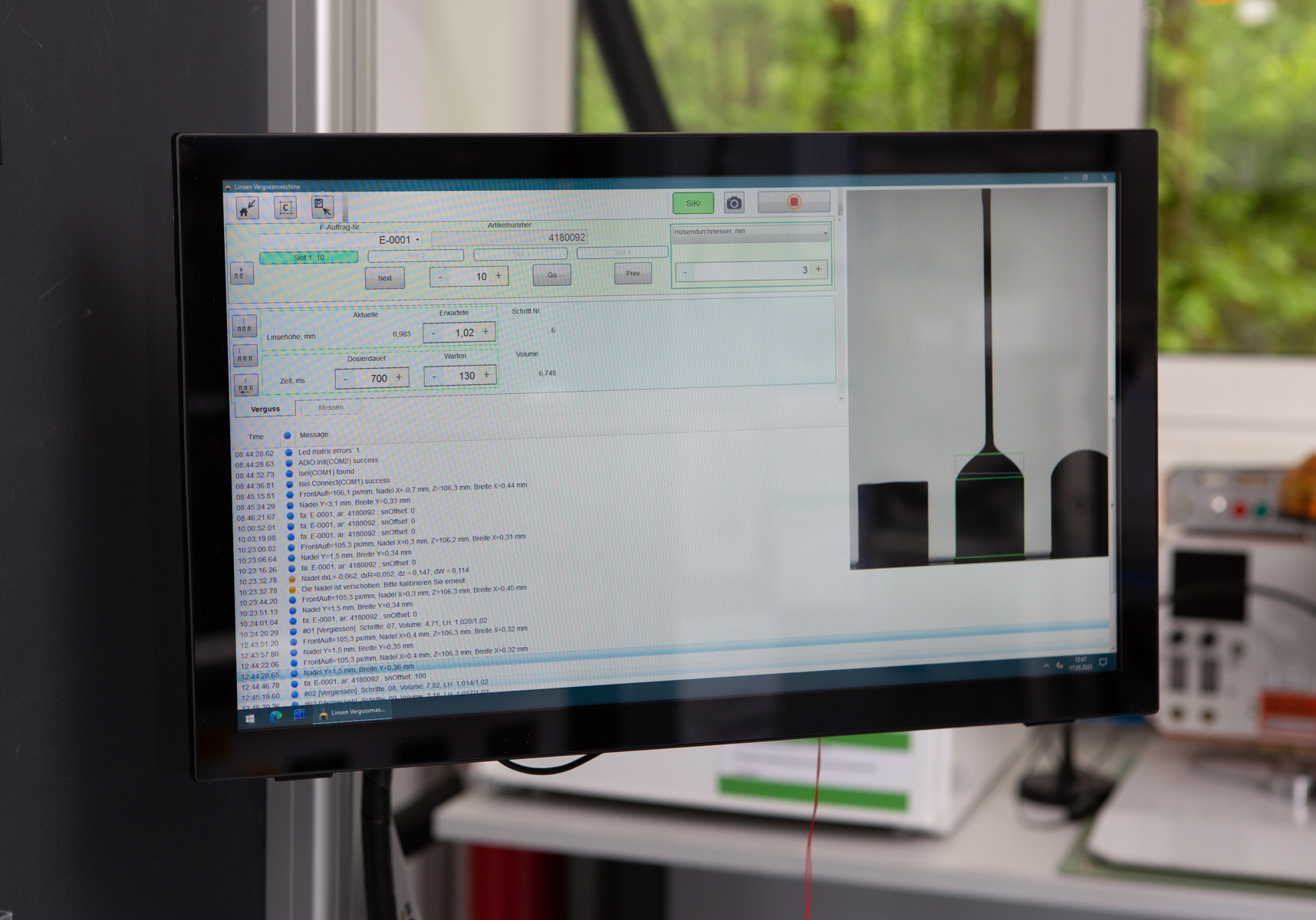

Visualización de la máquina de producción durante el proceso de encapsulado de lentes para la producción de LED.

Visualización de la máquina de producción durante el proceso de encapsulado de lentes para la producción de LED.

Principio modular para una mayor libertad de elección

Un principio modular garantiza que los cabezales sensores puedan combinarse a voluntad con los demás módulos tecnológicos. Gracias a la óptica variable, el cliente puede elegir la fuente de luz que desee. "Por ejemplo, luz roja en el rango de 650 nm o en el rango del infrarrojo cercano de 1480 o 1550 nm. Estas dos últimas longitudes de onda son absorbidas por el agua, por lo que las mediciones de líquidos pueden realizarse fácilmente.

Esto es muy interesante para nuestros clientes de la automatización de laboratorios o la industria farmacéutica. Tienen que analizar medios acuosos, como la sangre. Nuestra tecnología de optosensores a medida es excelente para ello", afirma el Dr. Michael Greif, director de la planta. Este físico doctorado sabe de lo que habla, ya que durante su tesis doctoral se ocupó intensamente de complicadas cuestiones de óptica. Lleva ocho años trabajando aquí, en las instalaciones de Múnich, con muchas ideas creativas.

Amplio espacio de configuración

Además del cabezal óptico, necesita un amplificador o unidad de evaluación. Se trata de un sistema autónomo que se comunica mediante un controlador o IO-Link con un backend para visualizar los resultados. "Básicamente, ofrecemos al cliente un amplio espacio de configuración, que consiste en la potencia y posición del chip, la geometría de la lente, la unidad amplificadora y el diseño de la carcasa, combinados con la longitud de cable deseada", explica el físico.

Escuchar atentamente y sacar conclusiones hábiles

El trabajo conjunto del proyecto sólo termina cuando los clientes tienen la solución que se ajusta exactamente a sus necesidades. "Esto suele implicar preguntas sobre la geometría de la aplicación: ¿Se trata de una geometría de luz reflejada o transmitida? ¿Y qué longitud de onda de luz debe utilizarse? El tipo de procesamiento de la señal también desempeña un papel fundamental a la hora de resolver la tarea de medición", añade el director del centro.

"La velocidad importa" es el leitmotiv de la planta

Los modernos métodos de simulación, como el trazado de rayos y la evaluación de puntos de luz en tiempo real, ayudan a los equipos de desarrollo a acelerar el proceso de diseño. Al utilizar la impresión 3D en el desarrollo de prototipos, los primeros resultados pueden discutirse con los clientes al cabo de unos días en lugar de meses. En el laboratorio, se recrea la configuración del cliente para localizar la mejor combinación de transmisor y receptor. En función de los requisitos, se hacen recomendaciones sobre la configuración óptima del amplificador o incluso se desarrollan amplificadores a medida.

Aproximadamente la mitad de los aproximadamente 230 cabezales sensores diferentes, que tienen su origen en el desarrollo de Balluff Múnich y se fabrican en máquinas de desarrollo propio altamente especializadas, pueden adquirirse como artículos de catálogo a través de la tienda web de Balluff. El resto son soluciones a medida. Y la demanda de estas últimas ha aumentado a pasos agigantados en los últimos años. Por este motivo, se ha creado un departamento de ventas especial para la denominada ingeniería definida por el cliente (Customer Defined Engineering, CDE), que se dirige a los clientes potenciales de forma muy específica e intercambia información experta sobre sus problemas. Por ejemplo: Si se requieren propiedades como la resistencia al vacío, entonces el PEEK sería un material adecuado para la carcasa. ¿O mejor una de teflón? "Siempre estamos en la zona de conflicto entre el CDE y el producto estándar", afirma la responsable del grupo de productos "Sensores fotoeléctricos", Christiane Maier, que, como analista pronunciada, no pierde de vista el negocio a pesar de todas las consideraciones de "el cliente es lo primero".

Los modernos métodos de simulación, como el trazado de rayos, aceleran el proceso de diseño para los equipos de desarrollo.

Los modernos métodos de simulación, como el trazado de rayos, aceleran el proceso de diseño para los equipos de desarrollo.

Clúster de productos optoelectrónicos de Balluff

En Balluff hay dos emplazamientos que desarrollan sensores optoelectrónicos en miniatura de la máxima precisión ("Product Cluster Photoelectric Sensors"): Neuhausen, en la sede central de la empresa, y Neubiberg, cerca de Múnich. El director de producto ofrece algunas orientaciones: "Los principales puntos fuertes de la sede de Múnich son su mentalidad de ciclos cortos y sus métodos de desarrollo ágiles y orientados al cliente. La combinación ideal de la red de producción con emplazamientos en Chengdu y Veszprém y, en el futuro, Aquascalientes con sus procesos orientados a clases de productos de gran volumen y el trabajo de detalle específico del cliente en los centros de competencia como en Neuhausen o en Neubiberg conforman la fuerza de Balluff".