Cambio de formato parcialmente automatizado con la solución de cambio guiado de Balluff

Ajuste semiautomático del formato sin esfuerzo. Con sistema.

En la producción uno se enfrenta a muchos retos. Un problema muy importante y recurrente es el tiempo de inactividad y el reto asociado de reducir el tiempo de inactividad de las máquinas. La solución de cambio de formato guiado de Balluff le permite mejorar la eficacia global de los equipos (OEE) en su empresa automatizando parcialmente el proceso de cambio de formato de las máquinas, evitando así la producción de piezas desechadas y reduciendo de forma fiable la duración del cambio de formato.

Sólo tres pasos para aumentar la disponibilidad de la planta y la OEE

1. identificar los puntos de cambio

2. selección e instalación de sensores y dispositivos

3. creación de las instrucciones paso a paso

Ámbitos de aplicación de la solución de cambio guiado

Nuestra solución de cambio guiado puede utilizarse en muchas industrias y es especialmente adecuada para los requisitos especiales del industrias alimentaria, de bebidas, cosmética, farmacéutica y de envasado.especialmente si se aplica uno de los puntos siguientes:

Se producen lotes pequeños, por lo que las máquinas y las líneas deben cambiarse con frecuencia.

Hay muchos puntos de cambio y el proceso de cambio lleva un tiempo relativamente largo.

El proceso de cambio requiere empleados bien formados y con experiencia.

Se dispone de líneas de producción con varias máquinas para reequipamiento.

El proceso de puesta en marcha tras el cambio lleva mucho tiempo y genera residuos.

Cambio de formato fiable de sus máquinas y líneas

La solución de cambio guiado de Balluff le ayuda a ajustar longitudes, anchuras y alturas, por ejemplo, de los carriles guía. Los sensores proporcionan información inmediata sobre si las dimensiones se han fijado y ajustado correctamente.

Nuestras tecnologías RFID detectan automáticamente las piezas de cambio y garantizan que se introduzcan las piezas del formato correcto durante el cambio.

Para visualizar los resultados, se coloca una columna de señalización LED en la máquina o la línea, que permite leer los estados de la máquina mediante una escala de colores claramente definida.

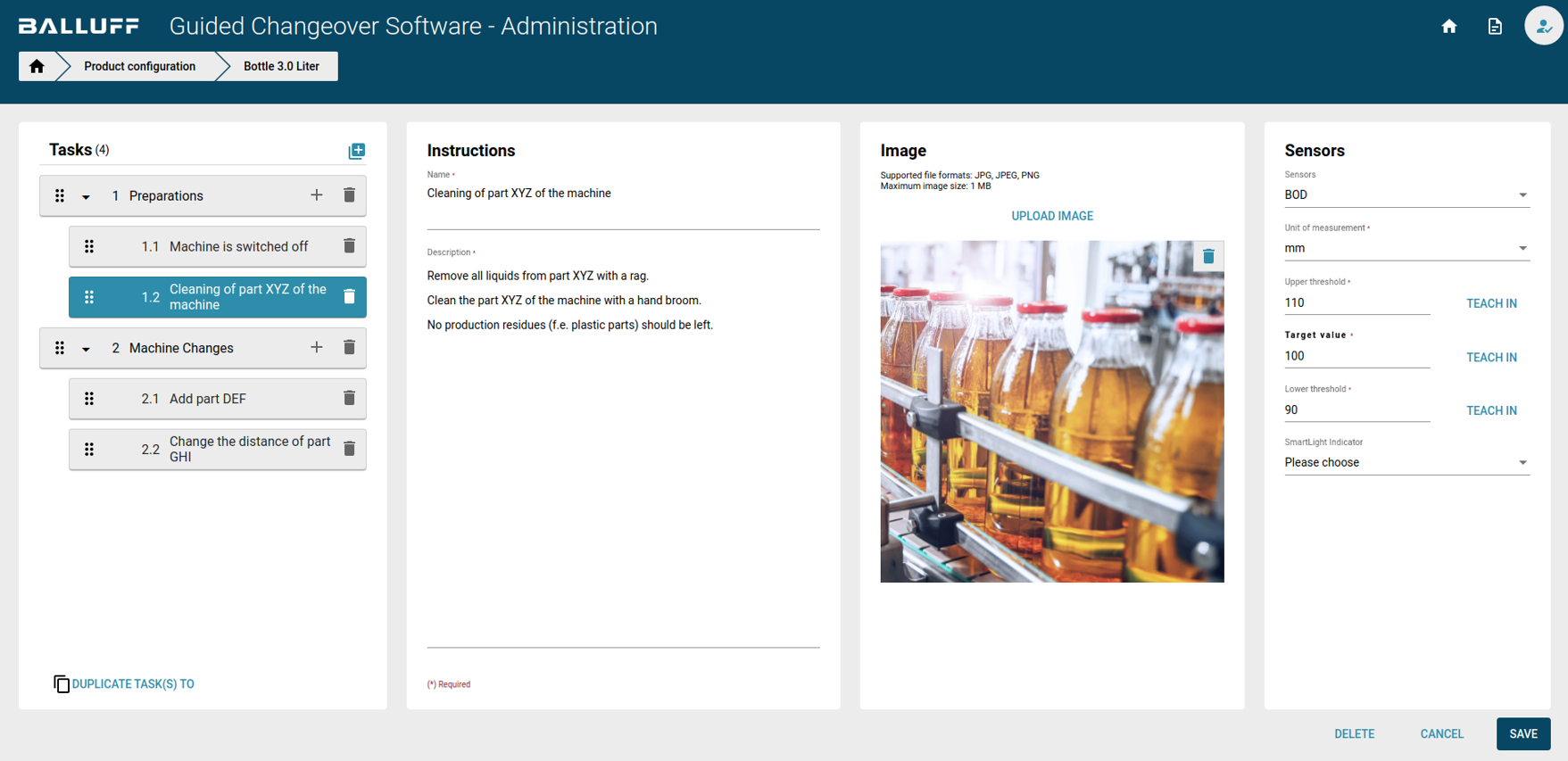

Usted crea las instrucciones paso a paso directamente en nuestro software. Todas las tareas pueden describirse detalladamente y complementarse con su propio material visual. Cada paso puede vincularse a un sensor para el que se define el valor objetivo. Crearlas es rápido y sencillo. No se requieren conocimientos de programación.

Software de cambio guiado: el corazón de la solución de automatización

Guía sencilla para el operador

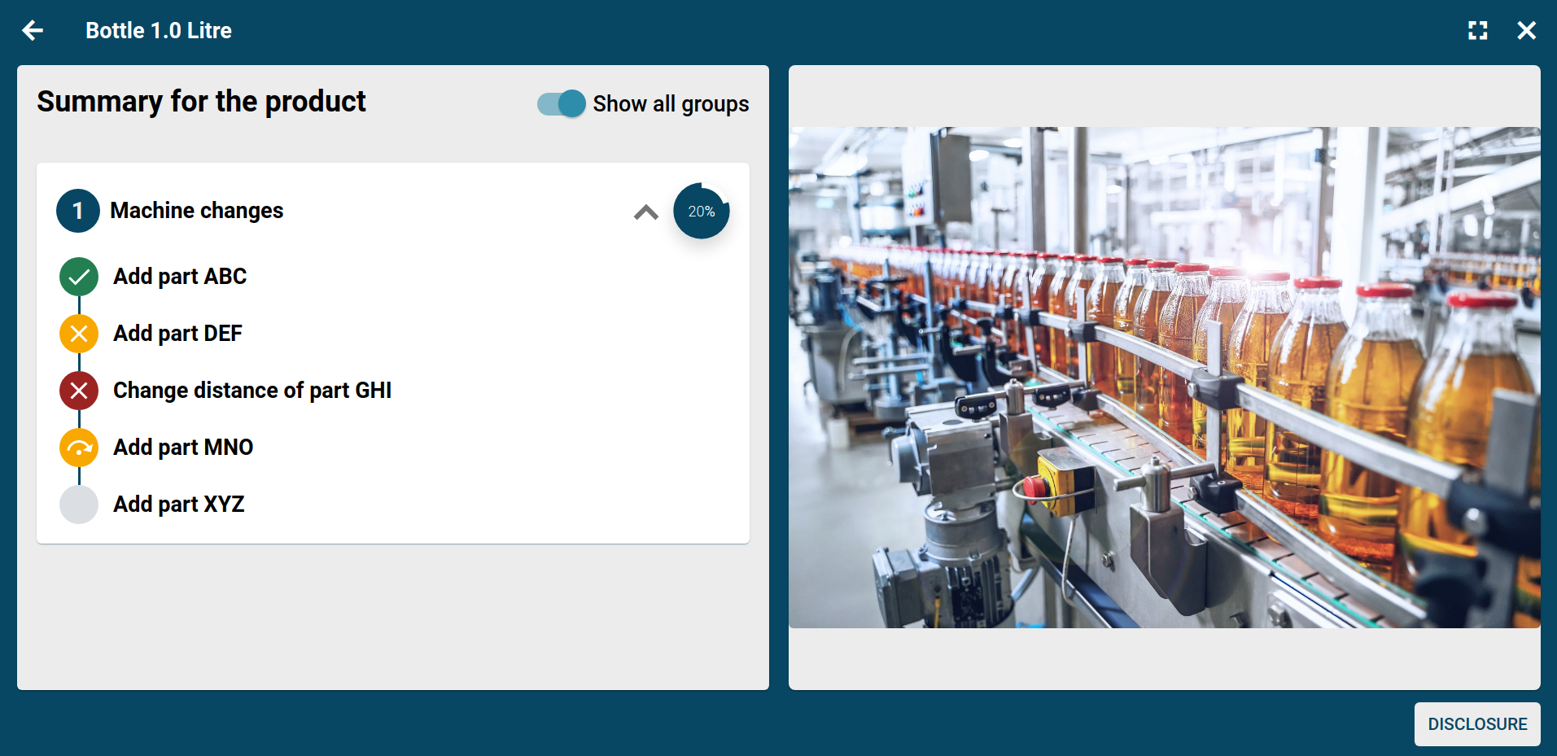

Nuestro software guía al operario paso a paso por el proceso de cambio de formato, desde la configuración de los distintos formatos hasta el inicio de la producción.

La guía del operador puede visualizarse en distintos dispositivos, como paneles fijos o tabletas. Puedes elegir entre diferentes idiomas para la interfaz de usuario.

Respuesta inmediata

Sólo cuando el paso actual se ha completado correctamente se muestra el siguiente paso en el panel. De este modo, incluso los empleados con poca experiencia pueden adaptar el formato más rápidamente y los tiempos de inactividad se reducen al mínimo.

Ya no es necesario el laborioso reajuste. Los manuales y los elevados costes de formación son cosa del pasado.

Solución de reequipamiento independiente: lista para usar en el menor tiempo posible

Recibirá nuestro software preinstalado en un Edge Gateway. Esto significa que es completamente independiente de la red de la empresa o del sistema de control de la rotativa, lo que significa que puede empezar directamente con la tarea real, el cambio de formato.

Esto facilita la introducción de nuestra solución de retroadaptación independiente sin interferir en su infraestructura informática.

Ventajas de la solución de cambio de formato: Aumento de la eficacia global de los equipos (OEE)

Con la ayuda de las instrucciones paso a paso de la solución de cambio guiado, reducirá los errores en el cambio de formato. De este modo, se garantiza un menor tiempo de inactividad y, por tanto, una mayor eficacia general de los equipos. Lo mejor de todo es que la solución se puede adaptar fácilmente, independientemente de la red de la empresa o del sistema de control de la máquina.

Soluciones de cambio guiado en YouTubeTiempos cortos de cambio y aceleración

Control continuo

Evitar errores y rechazos

Empiece ahora: Su evaluación gratuita del cambio in situ

¿Es necesario ajustar las máquinas y los sistemas con mucha frecuencia?

¿Hay que ajustar muchos puntos de cambio?

¿Necesita empleados bien formados y con experiencia?

¿Es necesario ajustar varias máquinas de la línea de producción?

¿Se necesita mucho tiempo para poner en marcha el proceso de aceleración tras el cambio?

Consiga una mayor transparencia en el proceso de cambio y orientación de los operarios con información directa. Con nuestra auditoría gratuita, le mostraremos cómo puede mejorar el rendimiento del cambio y la OEE de sus máquinas, sin costes de software ni de configuración.

Obtenga ahora una auditoría gratuita

Qué puede esperar de la auditoría

Evaluación comparativa del rendimiento y la eficiencia actuales

Evaluación de los puntos críticos de conversión

Identificación de las posibilidades de mejora del proceso de cambio

Informe completo de mejora para un proceso de cambio más rápido y fiable

Demostración de las instrucciones de trabajo y comentarios directos sobre los puntos de cambio individuales

Existen dos variantes de licencia de software: estándar y avanzada.

|

Función |

Descripción funcional |

Licencia de software Estándar |

Licencia de software Avanzado |

|

Creación de instrucciones |

Creación de instrucciones paso a paso para los ajustes necesarios en cada punto de cambio. |

|

|

|

Guía del operador |

Durante el cambio de formato, el operario es guiado paso a paso y recibe información directa sobre la configuración. |

|

|

|

Supervisión |

Se controlan todos los parámetros. Si se modifica un parámetro, se genera un mensaje inmediato. |

|

|

|

Handshake al PLC Transmisión de señales al control |

Posibilidad de configurar una señal para que el PLC inicie o detenga la producción. |

|

|

|

Tecnología de sensores |

Licencia para utilizar 8, 32, 64 o un número ilimitado de sensores. |

|

|

|

Modo multiusuario |

Varios operarios pueden realizar cambios de formato simultáneamente en distintos puntos de la línea. |

|

|

|

Historia |

Documentación del ajuste del formato del seguimiento. |

|

Posibles componentes del ajuste de formato guiado

Ejemplo práctico: Optimización de los procesos de producción mediante el ajuste guiado de formatos

Ejemplos prácticos de proyectos ya realizados ilustran los potenciales y las dimensiones de los posibles aumentos de eficiencia: Un cliente que ya utiliza la solución de sistema Balluff pudo registrar una mejora de la eficacia global del sistema de más del 65% en su empresa. El tiempo de cambio se redujo de una media de unos 90 minutos a sólo 30 minutos, y también se redujeron significativamente los desechos de producción y los reprocesamientos asociados.

1

Resumen: Solución de cambio guiado

1

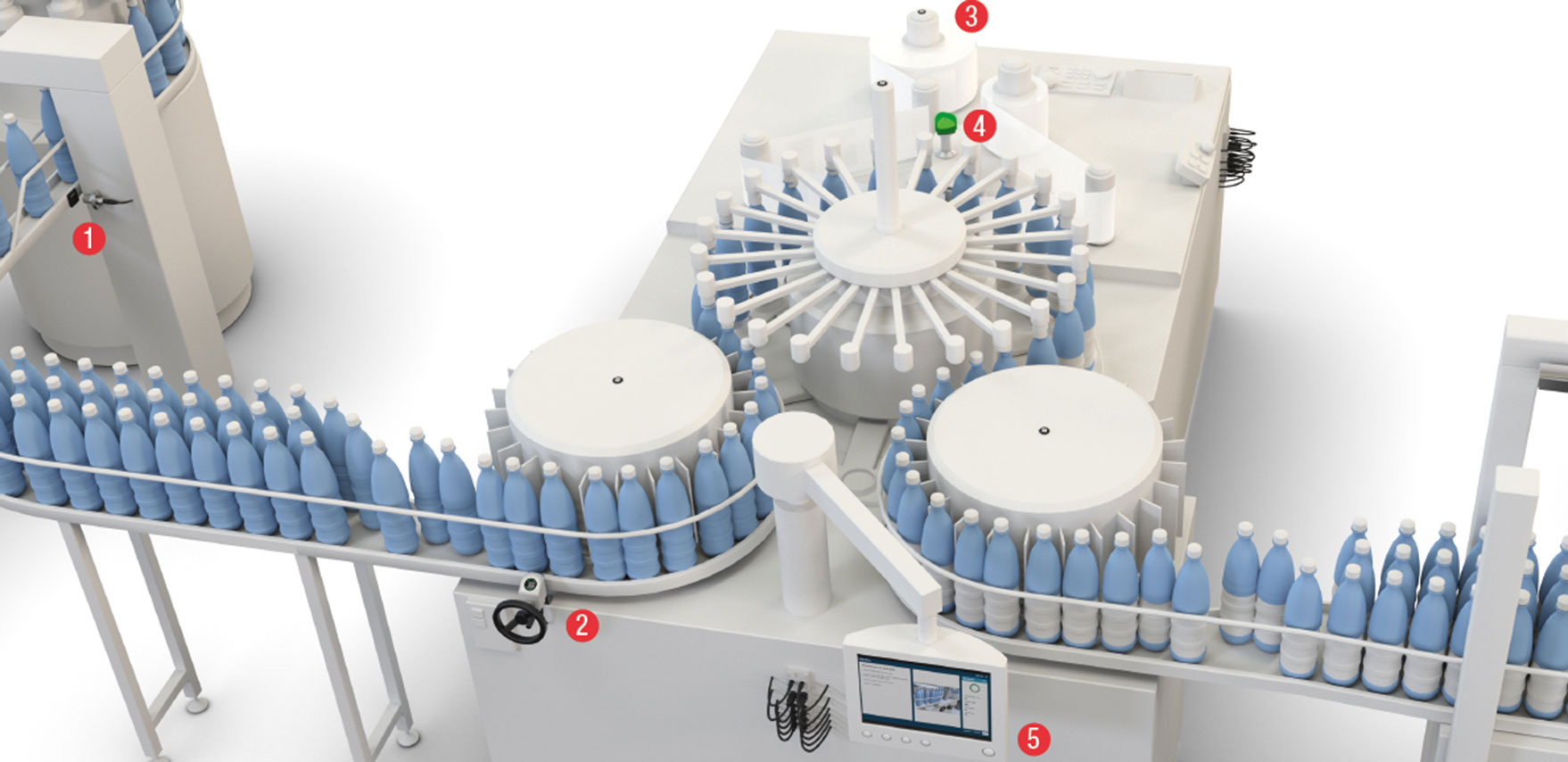

A continuación puede ver un ejemplo de aplicación del cambio de formato semiautomatizado en una línea de llenado.

Desde el llenado de las botellas, el enroscado de las tapas y la colocación de las etiquetas hasta el envasado en cajas de bebidas: descubra cómo la solución de cambio guiado facilita el cambio de formato en cada punto.

Tiempos reducidos de cambio y aceleración

Prevención de errores y minimización de rechazos

Creación y gestión sencillas de instrucciones de cambio

Guía intuitiva paso a paso para el operador

Solución de reequipamiento independiente de la red de la empresa o del sistema de control de la máquina

2

Software: Solución de cambio guiado

2

La solución de cambio de formato guiado de Balluff permite un cambio de formato semiautomatizado seguro mediante una configuración intuitiva y sencilla de los diferentes formatos, la creación y gestión de pasos de trabajo y una guía detallada para el operario.

Nuestro software guía al operador paso a paso por el proceso de cambio de formato al configurar diferentes formatos. De este modo, incluso los empleados con poca experiencia pueden ajustar los formatos con mayor rapidez y los tiempos de inactividad se reducen al mínimo. Se eliminan los laboriosos reajustes. Los manuales y los elevados costes de formación son cosa del pasado. Las instrucciones pueden mostrarse tanto en paneles instalados permanentemente como en tabletas móviles. De este modo, el operario recibe un apoyo óptimo en cada punto de cambio.

Cada máquina es diferente. De nuestra amplia cartera IO-Link, encontramos el sensor adecuado para el ajuste correcto de longitudes, anchuras y alturas para cada aplicación Nuestros sistemas de identificación también admiten el intercambio de piezas de recambio. Esto nos permite cubrir los más diversos tipos de procesos de cambio. Los sensores proporcionan información inmediata sobre si, por ejemplo

se han ajustado correctamente las longitudes y anchuras y que se han instalado las piezas intercambiables correctas.

3

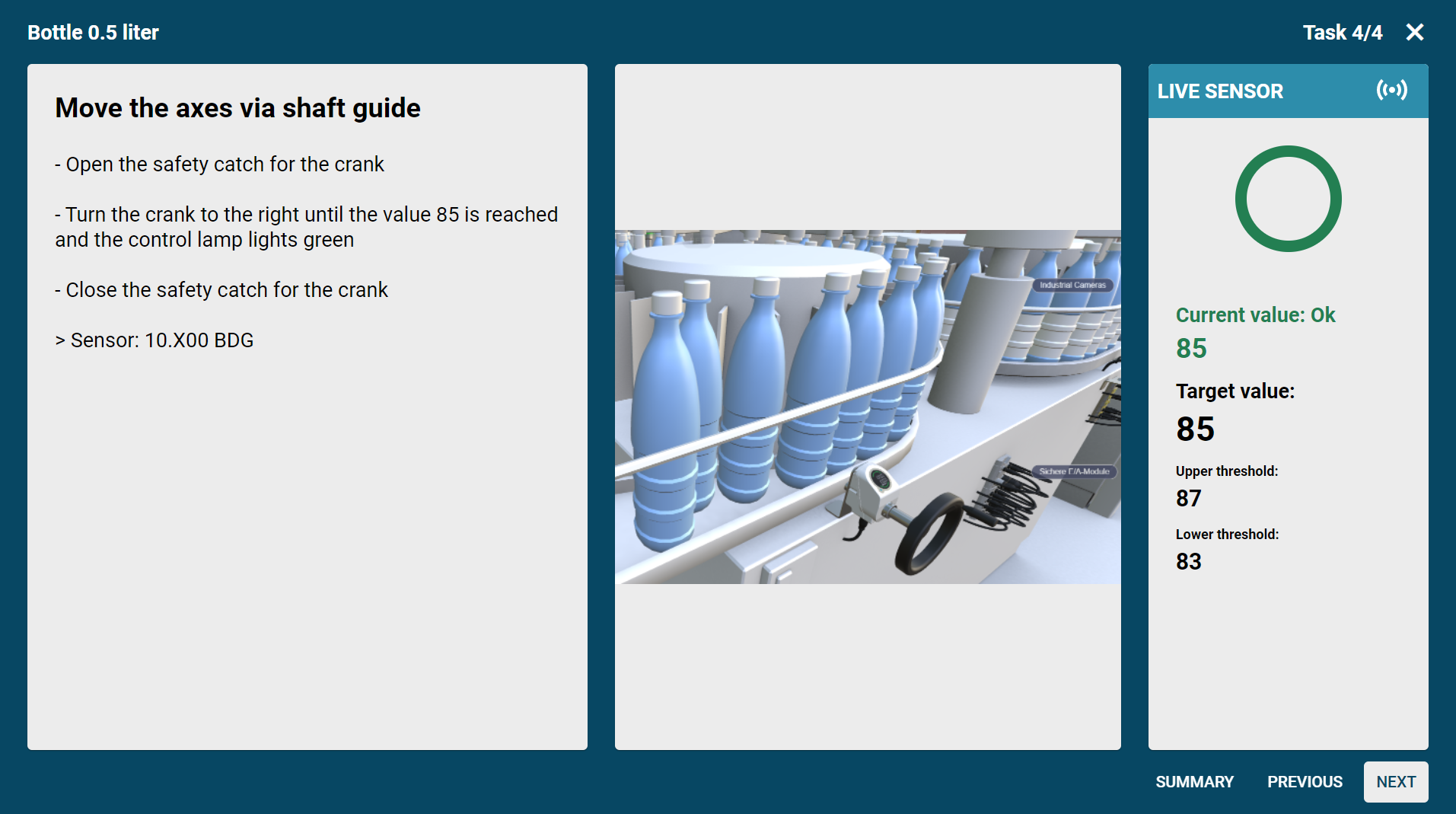

Ajuste digital de la posición

3

Nuestro indicador de posición digital es adecuado para ajustar longitudes, anchuras y alturas con un volante.

Para los diferentes tamaños de producto, la distancia correcta de los raíles guía para cada formato se almacena en el software Guided Changeover Solution. La pantalla del sensor muestra entonces el nuevo valor objetivo además de la posición real. Esto permite ajustar las posiciones con el volante sin errores. Gracias a la retroalimentación de posición en tiempo real a la solución de cambio guiado, el ajuste correcto también es visible en la vista general del software.

Al igual que los módulos maestros, este sensor de posición también tiene clase de protección IP69k, por lo que es apto para su instalación en entornos de lavado.

Ajuste más rápido de longitudes, anchuras y alturas

Guía intuitiva del operador con ayuda de la pantalla

Ajuste preciso y sin errores de las dimensiones

4

Ajuste de la longitud

4

A medida que cambian los formatos, cambia el tamaño de los objetos y su embalaje. Para ajustar la posición correcta de la pinza, se utiliza nuestro sistema de medición de longitud BTL.

El software muestra los valores umbral aceptados, así como los valores teóricos y reales. Esto facilita al operario el ajuste correcto.

Facilita el ajuste de las medidas de longitud correctas

El software permite verificar los ajustes correctos

5

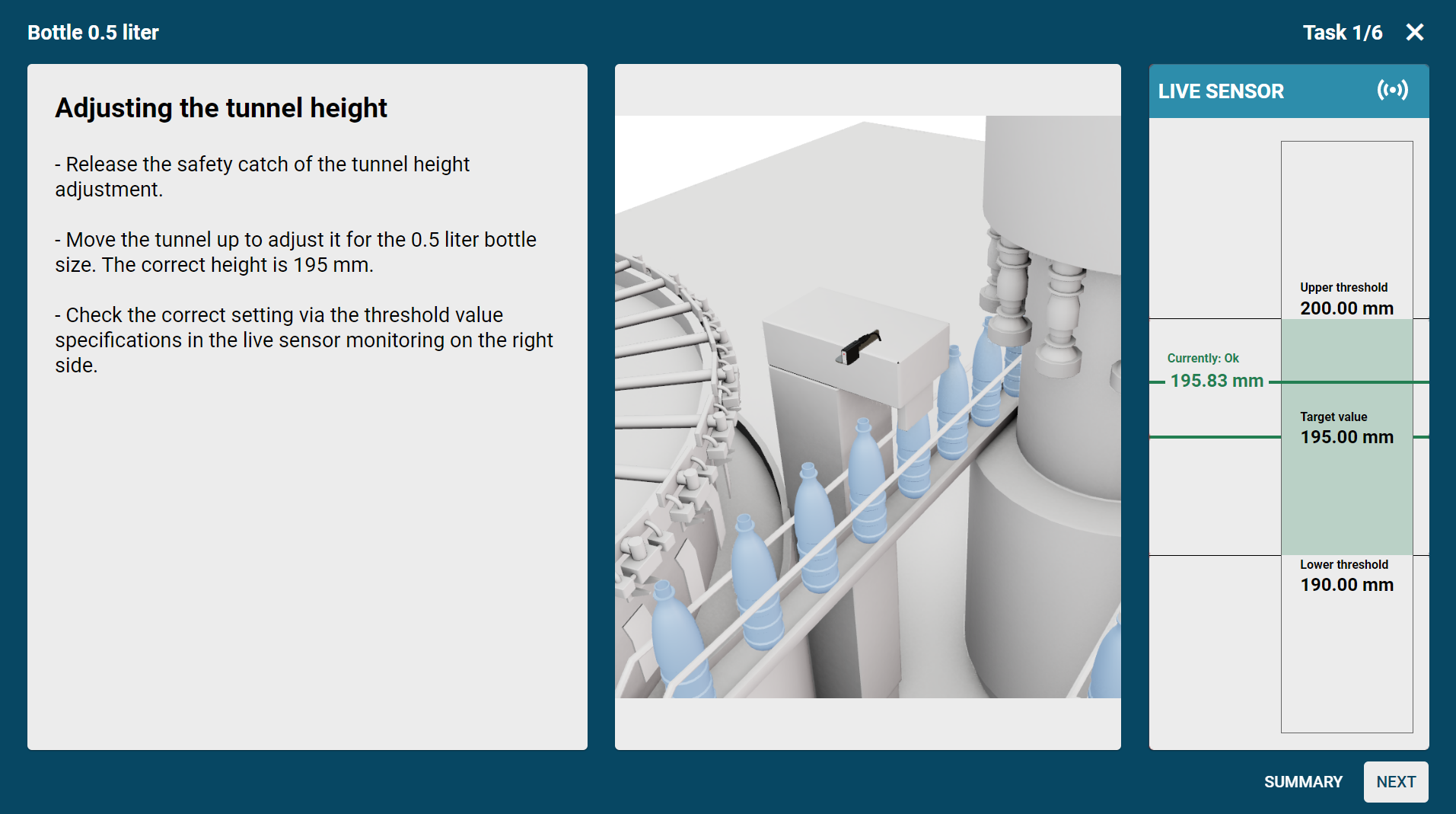

Ajuste de altura

5

Posicione objetos de forma fiable, independientemente de la superficie. Se pueden utilizar sensores ópticos de distancia para establecer distancias en el ajuste de formato. En este ejemplo, los diferentes tamaños de formato requieren un ajuste de la altura del túnel.

La visualización de los valores umbral y la distancia óptima en el software proporciona al operador orientación e información en tiempo real sobre los ajustes actuales de los sensores ópticos y la altura del túnel.

Facilita el ajuste de la altura correcta

El software permite verificar los ajustes correctos

6

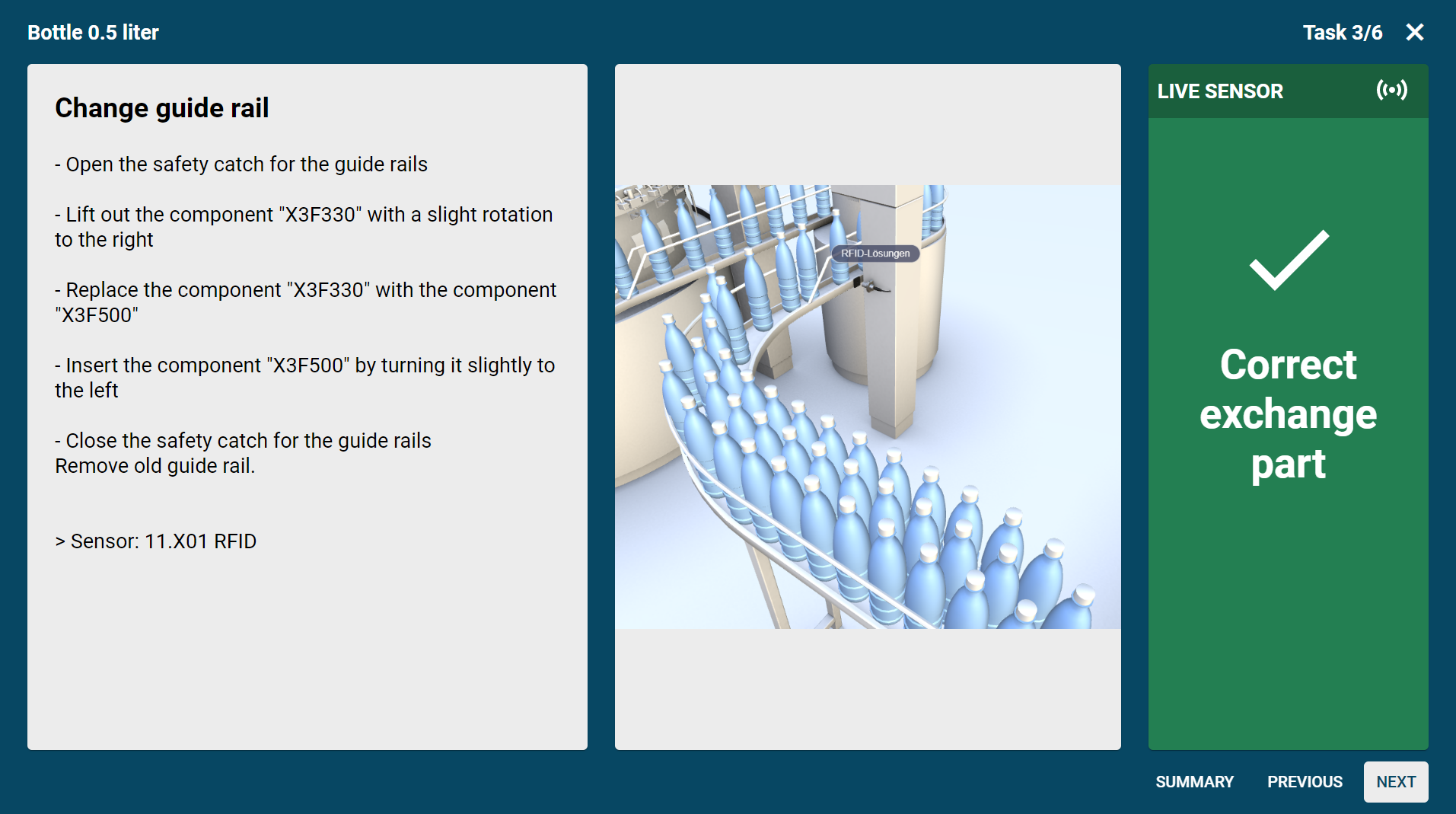

Detección de piezas de formato único

6

El reconocimiento automático de piezas intercambiables garantiza que se inserte la pieza del formato correcto durante el cambio. Esto se consigue con nuestras tecnologías de identificación. En todos los puntos de cambio, los cabezales de lectura/escritura RFID comprueban las piezas de cambio, que están provistas de soportes de datos RFID.

Dependiendo de los requisitos, la pieza intercambiable puede ser identificada una sola vez por el cabezal de lectura/escritura RFID o puede ser controlada permanentemente.

Este ejemplo muestra una identificación única de la pieza intercambiable. El soporte de datos se encuentra en un rollo de etiquetas, por ejemplo, para el tamaño de botella de 1 litro. Cuando se cambia el formato, el nuevo rollo de etiquetas se identifica una vez con un cabezal de lectura/escritura RFID antes de insertarse.

Garantiza que se ha insertado realmente la parte del formato correcto

Detección de diferentes partes de cambio en un punto

7

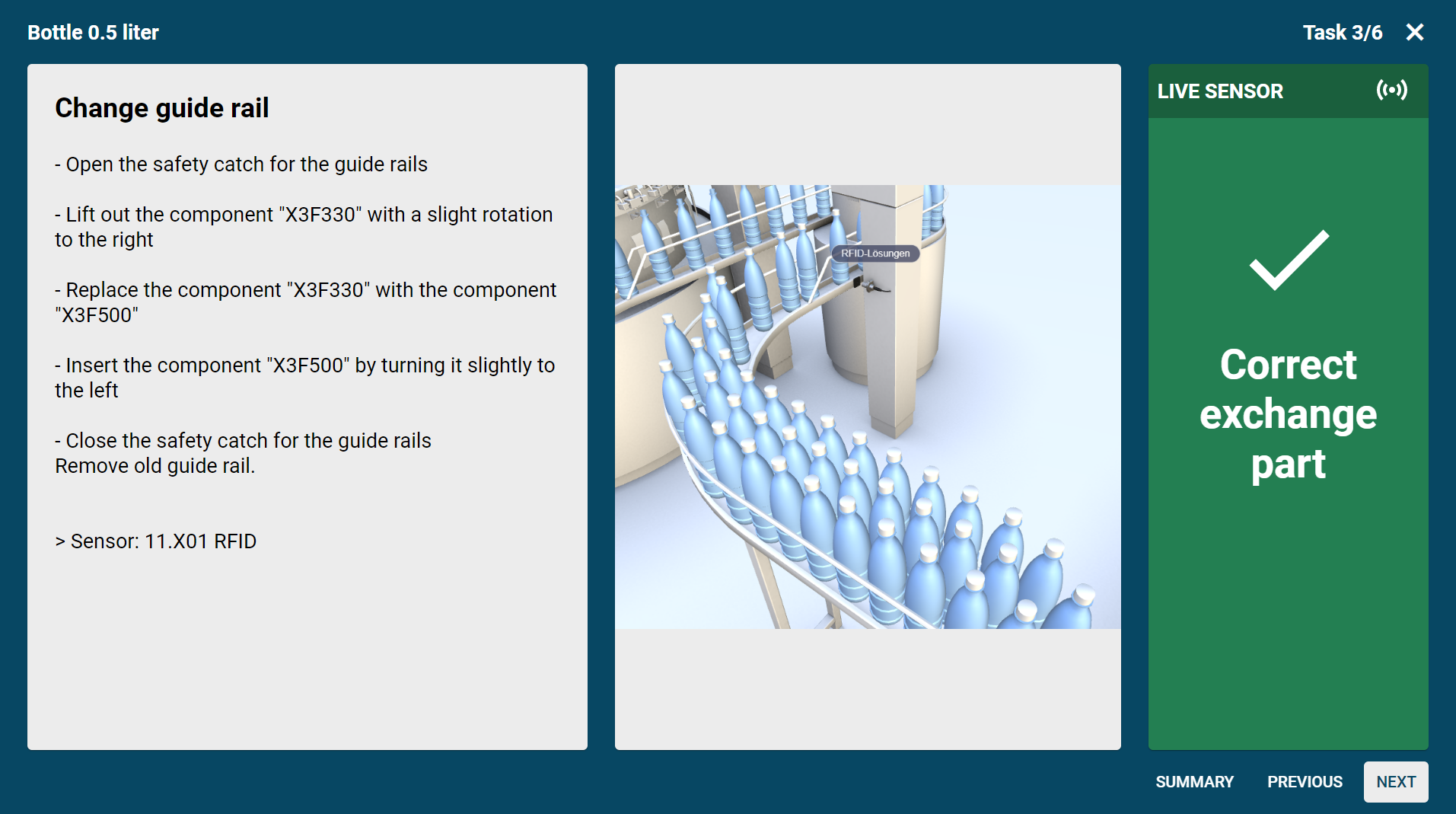

Detección permanente de piezas de formato

7

Para garantizar permanentemente la presencia de la pieza intercambiable correcta, ésta puede controlarse en el punto de cambio con ayuda de un cabezal de lectura/escritura RFID.

Este ejemplo muestra la supervisión permanente del carril guía para un tamaño de botella específico.

Garantiza que se ha insertado realmente la pieza con el formato correcto.

Control permanente de las piezas de formato

8

Indicación de estado

8

Con nuestro Smartlight, sabrá en todo momento cómo están ajustadas las piezas del formato. Supervisa de forma fiable el estado del sistema y visualiza el progreso del cambio de formato para guiar al operador a lo largo del proceso.

Durante la producción, se supervisan las posiciones y ajustes correctos de las piezas de formato.

Información en tiempo real de los ajustes de formato de las piezas

Detección y corrección de errores más rápidas

9

Indicación de estado en el punto de puesta a punto

9

Con el indicador luminoso inteligente, se puede verificar el ajuste correcto en los puntos de preparación individuales de la máquina.

Al cambiar el color del indicador Smart Light, se visualiza directamente en el punto de cambio el uso de la pieza intercambiable correcta o el ajuste de la longitud adecuada. De este modo, se ahorra recorrer distancias para comprobar los ajustes en la HMI.

Información en tiempo real sobre el estado del ajuste de la pieza de formato

Proporciona información directa cuando el punto de ajuste es correcto.

10

Módulo de red

10

Nuestro módulo de red central recoge los datos de todos los sensores conectados y establece la comunicación con el software de Guided Changeover. Además, todos los ajustes y parametrizaciones de los sensores se realizan a través del módulo de red.

En diferentes versiones de carcasa, el módulo maestro se adapta a las condiciones ambientales. Especialmente para la industria alimentaria y de bebidas, ofrecemos módulos con clase de protección IP69k, adecuados para su instalación en entornos de lavado.

Integración rápida y configuración sencilla

Diagnósticos coherentes

Grado de protección IP69k para entornos de lavado

Potente red de extremo a extremo

¿Desea saber cómo puede beneficiarse usted también de las ventajas de la solución de cambio guiado de Balluff en su empresa y optimizar así la eficacia global del sistema de sus máquinas e instalaciones? Estaremos encantados de asesorarle. Póngase en contacto con nosotros aquí mismo.

Downloads

-

Case Study: Guided Changeover Solution reduced can labeler changeover downtime by 50 % (EN)

-

Guided Changeover Solution – system simplifies semi-automated format adjustment

Productos

Productos