Pas d'erreurs lors du changement de format guidé

Plus rapide, moins cher et plus sûr avec le GCS

Secteur d'activité :Industrie alimentaire et de l'emballage |Client :Global Leader in Food Manufacturig

Un leader mondial de la fabrication de produits alimentaires avait un besoin particulier d'améliorer l'efficacité de sa production. Après une évaluation et un pilote, l'entreprise a décidé de mettre en œuvre la "solution de changement guidé" de Balluff sur une étiqueteuse de boîtes de café.

La situation

La machine traite cinq tailles de canettes différentes, de la plus petite de 400 g à la plus grande de 1700 g. Les différences de taille considérables font du changement de format un défi, en particulier lors du passage entre les petites et les grandes tailles de boîtes.

Cette ligne de production spéciale a une forte demande commerciale et doit fonctionner 24 heures sur 24. La machine, avec ses douze points de changement, était devenue un goulot d'étranglement pour le changement, il était donc essentiel de réduire les temps d'arrêt afin de répondre à la demande requise.

Le défi

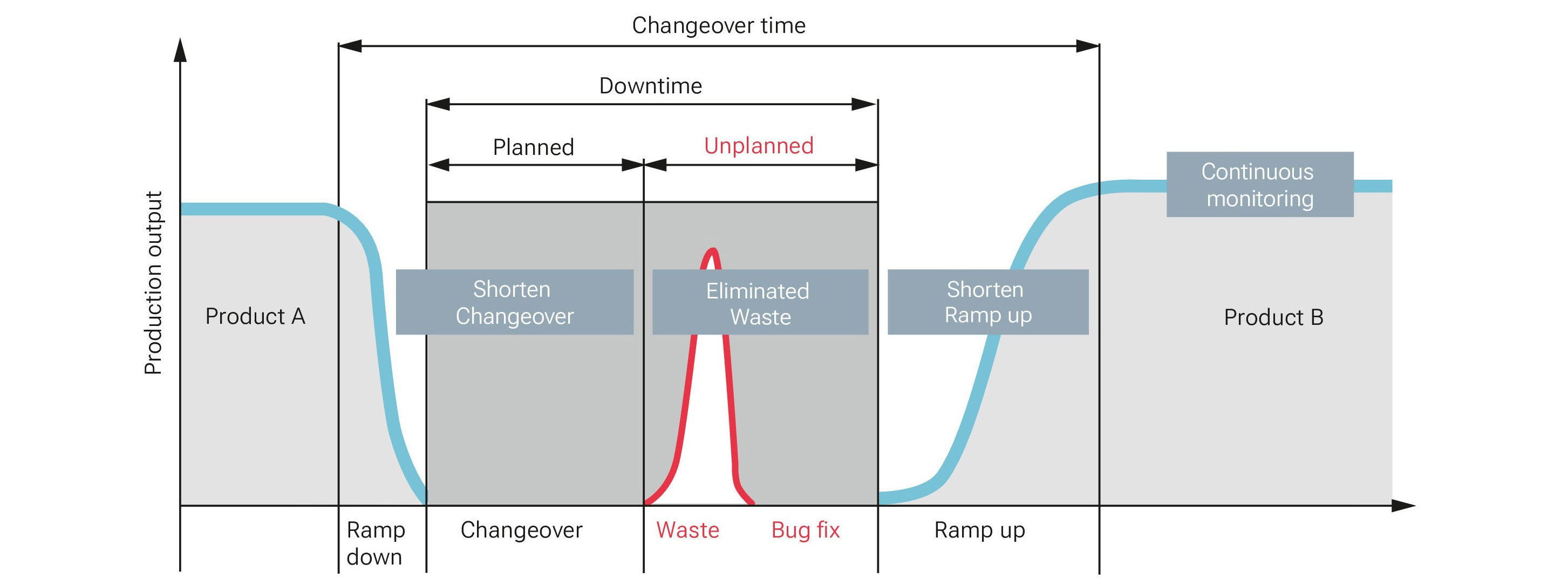

Le principal défi consistait à réduire les temps d'arrêt lors du changement de format et à améliorer le démarrage de la ligne de production une fois la conversion terminée. Chaque minute économisée à ce niveau peut être utilisée pour une production à plus grande valeur ajoutée. Il était également important de réduire les besoins en formation et en personnel expérimenté. Il est difficile de trouver du personnel de qualité et qualifié, et cela coûte en outre plus cher.

Globalement, le défi consistait à augmenter la productivité et la rentabilité de cette ligne de production afin de produire plus de marchandises pour moins cher.

La solution

La machine traite cinq tailles de boîtes différentes, de la plus petite de 400 grammes à la plus grande de 1700 grammes. Les différences de taille considérables font du changement de format un défi, en particulier lors du passage entre les petites et les grandes tailles de boîtes. Cette ligne de production spéciale a une forte demande commerciale et doit fonctionner 24 heures sur 24.

La machine, avec ses douze points de changement, était devenue un goulot d'étranglement pour le changement, il était donc essentiel de réduire les temps d'arrêt afin de répondre à la demande requise.

Le client n'a eu besoin que de trois étapes pour tirer pleinement profit de la mise à niveau avec la Solution de changement guidé :

identification des points de changement ou des lignes centrales

Sélection et installation des capteurs correspondants

Création d'instructions étape par étape pour les opérateurs dans le logiciel Guided Changeover Solution.

Comment cela fonctionne-t-il ?

Le logiciel Guided Changeover Solution les guide pas à pas dans le processus de changement de format. Des capteurs donnent un feed-back immédiat sur les positions des points de changement et facilitent, accélèrent et vérifient ainsi le réglage correct des longueurs, hauteurs et largeurs.

Grâce à ces instructions et à la vérification des capteurs, le temps de changement nécessaire est désormais documenté et cohérent et ne dépend plus de l'expérience individuelle.

Chaque point de changement est défini correctement, un réglage fin n'est plus nécessaire. Cela permet non seulement de réduire considérablement le temps nécessaire aux changements de format, mais aussi d'accélérer considérablement le démarrage. En même temps, les erreurs sont évitées et il y a moins de déchets.

L'étiqueteuse en question est un ancien modèle datant des années 1980, avec des possibilités d'automatisation limitées. Mais comme la "Guided Changeover Solution" est une solution autonome qui n'interfère pas avec la commande d'origine de la machine, elle a pu être facilement mise à niveau, ce qui prolonge efficacement la durée de vie de la machine avec un investissement minimal.

Nous nous sentons très à l'aise avec la solution et notre personnel s'y est bien adapté. La solution a permis de réduire le temps de changement de format de 80 minutes à 40 minutes. Cela a été possible grâce à une formation et une coordination appropriées avec Balluff. Nous allons introduire la solution dans la prochaine machine.

Les avantages pour vous

Vous devriez utiliser la solution Guided Changeover dans votre application, car :

- Chaque minute de temps d'arrêt économisée est une minute pour la production.

- Le système est facile à utiliser - pour tout le monde. Aucune expérience n'est nécessaire.

- Toutes les opérations de changement manuelles peuvent être mises à jour avec ce système.

- Aucune erreur n'est possible - adapter et produire.

- Vous produisez moins de déchets lors de la phase de démarrage - vous économisez de l'argent et vous aidez notre planète.

Les produits

Tout ce dont le leader mondial de la production d'aliments et de boissons avait besoin était le logiciel Guided Changeover Solution et les capteurs pour mesurer les distances et la présence de pièces. Vous trouverez ici tous les capteurs utilisés :

Modules de réseau pour Profinet

- Special characteristics

-

Washdown Plus

Washdown - Interface

- Profinet

- Interface IIoT

- REST API

- Interfaces supplémentaires

- 8x IO-Link

- Classe port

- Type A

- Courant de sortie max.

- 4 A

- Fast Start-Up (FSU)

- oui

- Tension d'emploi Ub

- 18...30,2 VDC

- Connexion (COM 1)

- M12x1-Connecteur femelle, 4-pôles, D-codé

- Connexion (COM 2)

- M12x1-Connecteur femelle, 4-pôles, D-codé

- Connexion (alimentation en tension IN)

- M12x1-Connecteur mâle, 5-pôles, L-codé

- Connexion (alimentation en tension OUT)

- M12x1-Connecteur femelle, 5-pôles, L-codé

- Connexion emplacements

- 8x M12x1-Connecteur femelle, 5-pôles, A-codé

- Entrées numériques

- 16x PNP, type 3

- Sorties numériques

- 16x PNP

- Entrées/sorties configurables

- oui

- Courant total US, capteur

- 16 A

- Courant total UA, actionneur

- 16 A

- Matériau du boîtier

-

Plastique

Acier inoxydable - Dimensions

- 68 x 36.8 x 226 mm

- Température ambiante

- -25...70 °C

- Classe de protection

-

IP68

IP69K - Version IO-Link

- 1.1

- Safety Hub Support

- oui

- Secondary features

-

Operating Hours Counter

Voltage and Current Monitoring

Boot Cycle Counter - Secondary features for condition monitoring

- Internal temperature monitoring

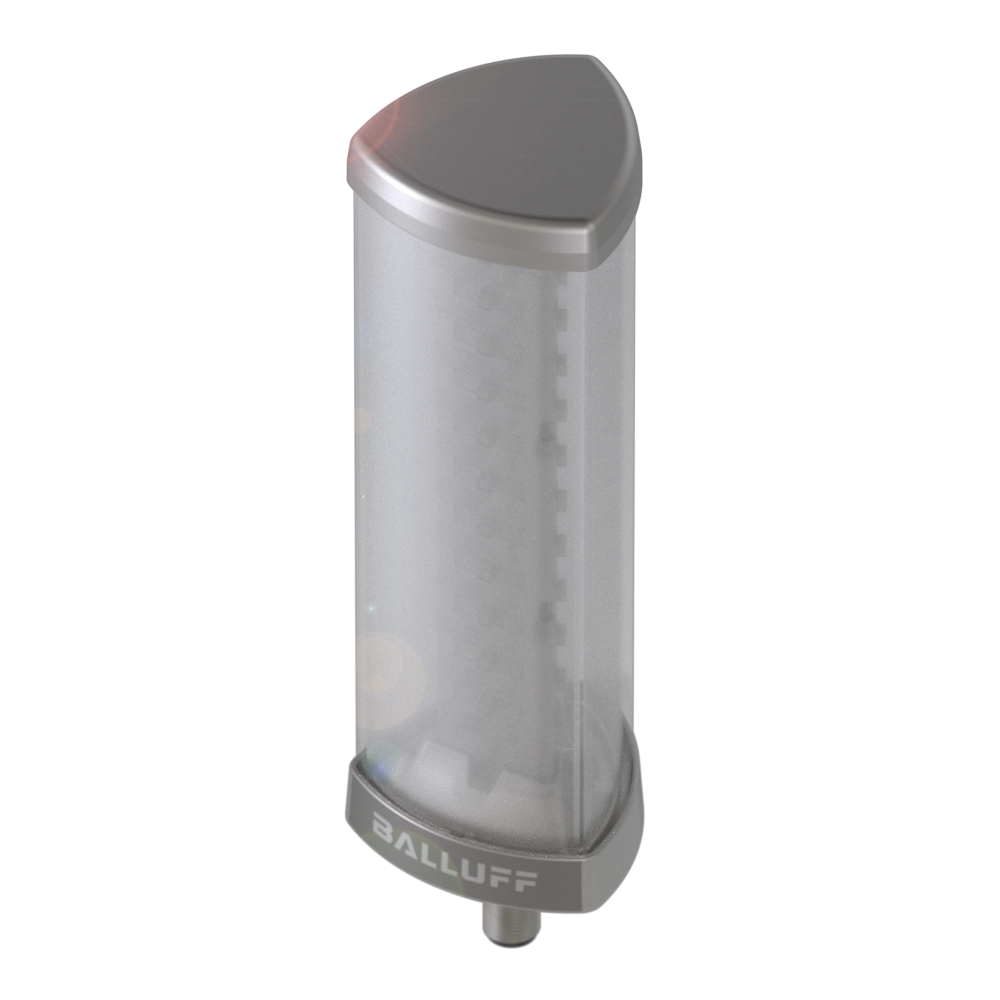

SmartLight - Colonnes de signalisation à LED

- Principe de fonctionnement

- Témoin lumineux

- Interface

- IO-Link 1.1

- Tension d'emploi Ub

- 18...30,2 VDC

- Raccordement

- M12x1-Connecteur mâle, 4-pôles

- Segments, nombre max.

- 3

- Couleurs prédéfinies

-

jaune

blanc

vert

bleu

rouge

orange

configurable - Visualisation d'état

-

Mode défilant

Mode Level

Mode segment

Mode Flexi - Possibilité de réglage

- Visualisation d'état

- Fonction additionnelle

- Données de processus étendues

- Dimensions

- 60 x 60 x 213 mm

- Matériau du boîtier

-

PC, transparent, Cu 15 µm, Ni 15 µm

Zinc moulé sous pression - Fixation

- Vis M18

- Température ambiante

- -5...50 °C

- Classe de protection

- IP65

- Vitesse de transmission

- COM2 (38,4 kbauds)

- Cycle des données de processus min.

- 7.2 ms

- Données de processus IN

- 1 Byte

- Données de processus OUT

- 8 Byte

Détecteurs optiques de distance

- Série

- 21M

- Dimensions

- 15 x 51 x 42,5 mm

- Interface

-

IO-Link: 1.1

Analogique, courant: 4…20 mA

linéaire croissant/décroissant

2x PNP/NPN: Contact à ouverture/fermeture (NO/NF) - Principe de fonctionnement

- Capteur de distance optoélectronique

- Principe de fonctionnement optique

- Triangulation

- Caractéristique faisceau

- Point de focalisation typique à 400 mm

- Type de lumière

- Laser à lumière rouge

- Taille du spot lumineux

- 1.5 x 0.5 mm à 200 mm

- Portée

- Réglable de 30 à 200 mm

- Précision

-

±1 mm max. (30...170 mm)

±3 mm max. (170...200 mm) - Fidélité de répétition

- ≤ ± 0,25 mm

- Résolution

- ≤ 10 µm typ. (30...170 mm) 100 µm typ. (170...200 mm)

- Raccordement

- Connecteur, connecteur mâle M12x1, 4 pôles

- Matériau du boîtier

-

Zinc, Coulé sous pression, peint

Aluminium, Verre, PMMA, noir - Tension d'emploi Ub

- 15...30 VDC

- Homologation / conformité

-

CE

UKCA

cULus

IO-Link

WEEE

Détecteurs de position inductifs

- Dimensions

- 149,5 x 21 x 22 mm

- Modèle

- parallélépipédique

- Raccordement

- Connecteur, connecteur mâle M8x1, 4 pôles

- Matériau du boîtier

- PBT

- Plage de mesure

- 0...133 mm

- Interface

- IO-Link 1.1

- Fidélité de répétition selon BWN

- ±80 µm

- Écart de linéarité max.

- ±400 µm

- Tension d'emploi Ub

- 18...30 VDC

- Température ambiante

- -25...85 °C

- Classe de protection

- IP67

- Homologation / conformité

-

CE

UKCA

cURus

WEEE

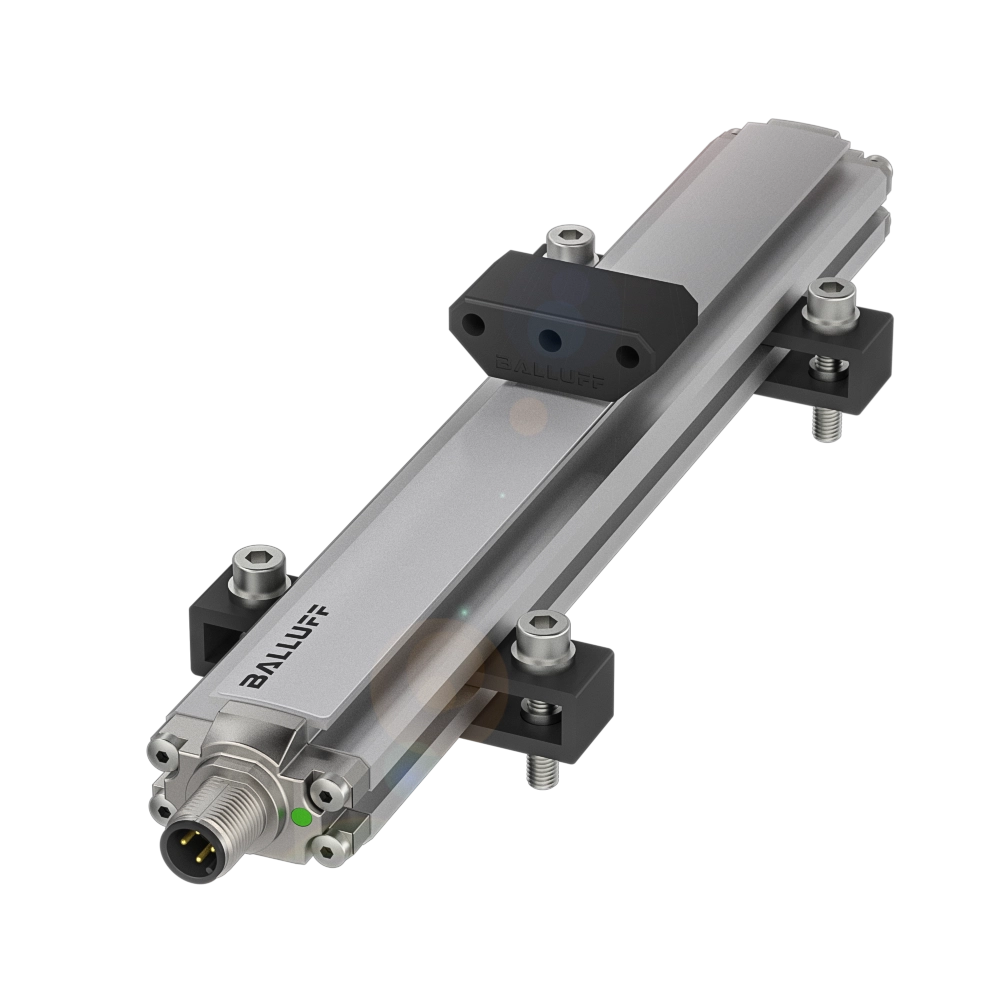

Systèmes de mesure de position magnétostrictifs dans un boîtier profilé

- Interface

- IO-Link

- Longueur de mesure

- 25...4000 mm

- Fidélité de répétition

- ≤ ± 10 µm

- Écart de linéarité

- ± 50 µm

- Tension d'emploi Ub

- 18...30 VDC

- Température ambiante

- -25...85 °C

- Version mécanique

- Profil plat - 21 x 35 mm

- Matériau du boîtier

- Aluminium, anodisé

- Classe de protection

- IP67 avec connecteur

- Homologation / conformité

-

CE

UKCA

cULus

WEEE