Des processus de serrage plus sûrs et moins d'arrêts grâce aux capteurs à ultrasons

DMG Mori mise sur les capteurs innovants de Balluff pour des dispositifs de serrage intelligents pour l'usinage de pièces

Secteur d'activité :Construction de machines / Machines-outils |Client :DMG MORI Pfronten GmbH

DMG Mori, un fabricant leader de machines-outils, produit sur son site de Pfronten/Allemagne plus de 50 types de machines pour diverses industries, dont l'automobile et l'aérospatiale. Afin de répondre aux exigences croissantes et à la complexité des pièces, l'entreprise mise sur le capteur à ultrasons pour vérins hydrauliques à faible course de Balluff, qui permet des usinages sûrs et sans collision et augmente la qualité des pièces. La collaboration partenariale avec Balluff aide DMG Mori à développer des solutions de fabrication innovantes et efficaces et à s'assurer un avantage concurrentiel.

La situation

DMG Mori est un fabricant de machines-outils de haute précision, présent dans 44 pays. Sous la devise Machining Transformation (MX), DMG MORI combine quatre piliers pour une production efficace et durable à l'avenir : l'intégration des processus, l'automatisation, la transformation numérique (DX) et la transformation verte (GX). Le site de Pfronten fabrique des centres de fraisage et de fraisage-tournage pour un usinage complet des pièces. La gamme de produits s'étend de la série monoBLOCK polyvalente aux machines XXL pour des pièces pesant jusqu'à 150 tonnes. DMG Mori propose également à ses clients des solutions clés en main avec des concepts d'usinage et de serrage innovants. Les clients proviennent des secteurs les plus divers comme Die Mold, la construction mécanique, l'automobile, le médical, l'énergie, le job shop, le semi-conducteur et l'aérospatiale.

Le défi

L'évolution des exigences du marché et les composants de plus en plus complexes exigent un développement continu des produits et des technologies de DMG Mori. L'intégration des processus, en particulier, offre un énorme potentiel pour une fabrication efficace. Le défi consiste à développer des machines qui ne fonctionnent pas seulement de manière efficace et précise, mais qui permettent également de combiner les fonctions de tournage, de fraisage et de rectification. Cela permet d'économiser des ressources et de l'énergie, car le client peut produire des pièces finies avec moins de machines. Cette automatisation croissante des processus nécessite davantage de retours d'information de la part de la machine : le bon composant a-t-il été inséré ? Le composant est-il correctement serré ? Un point de serrage peut-il être usiné ? Le composant peut-il être retiré automatiquement ?

La solution

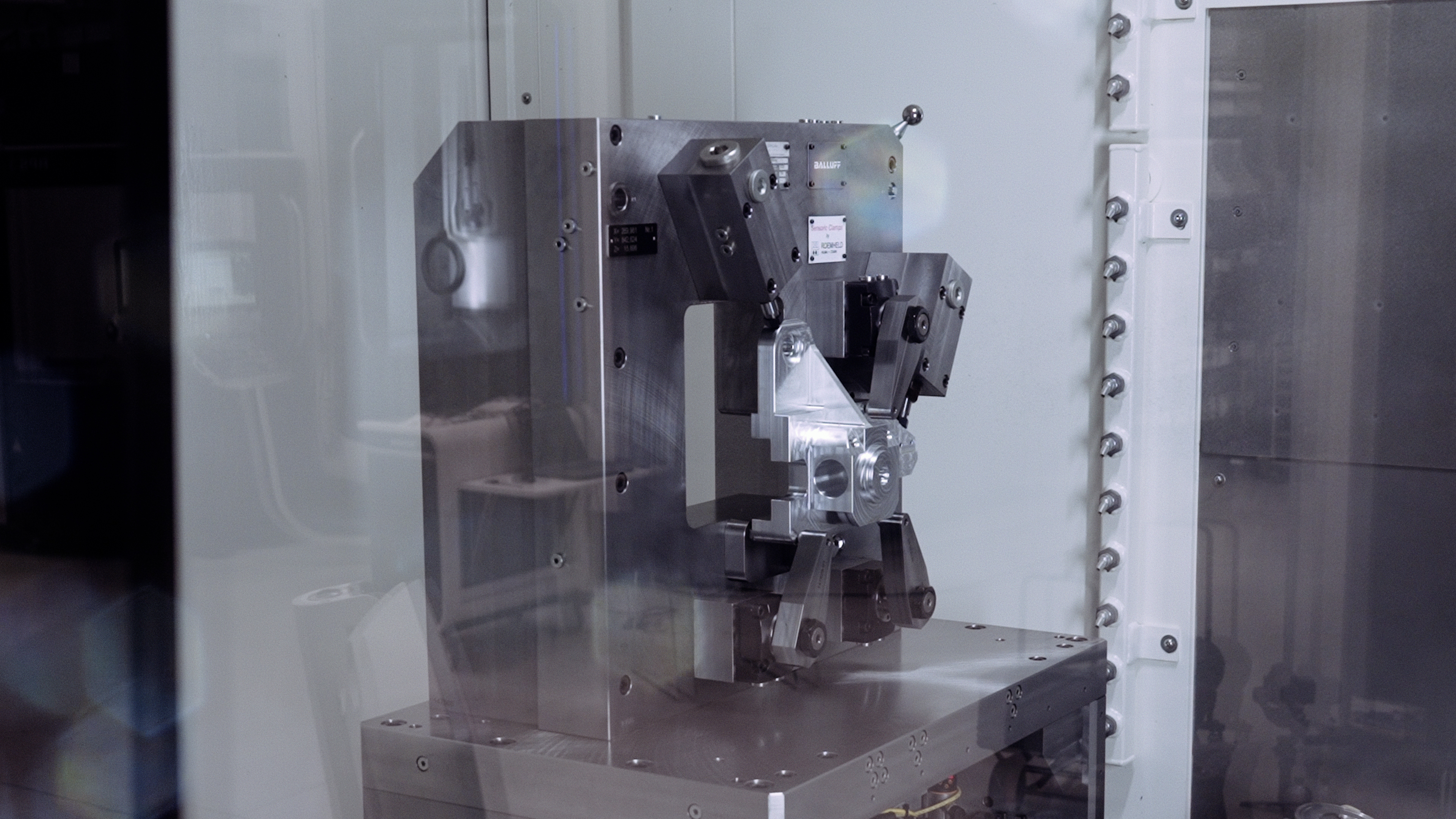

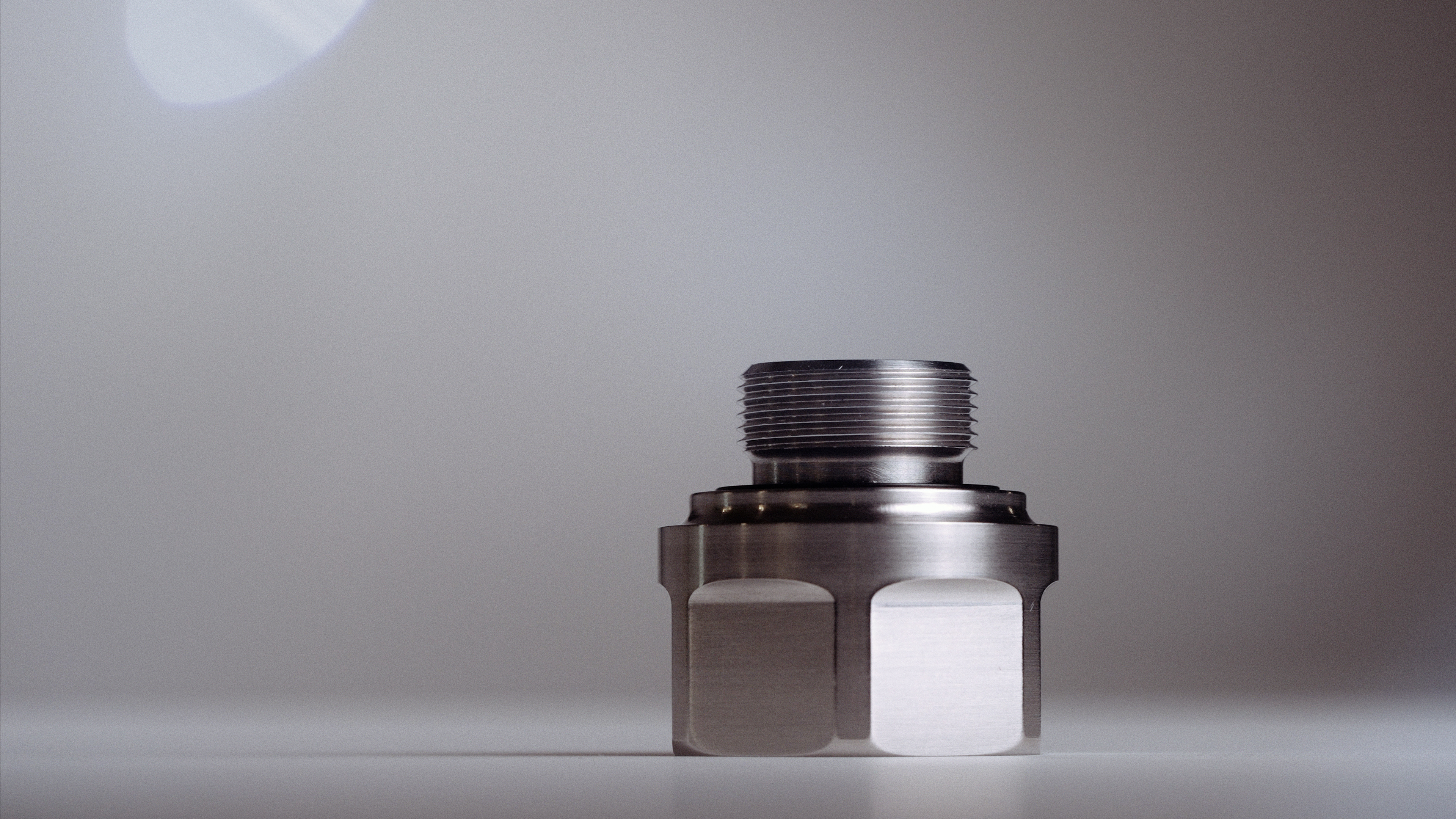

Pour relever ces défis, DMG Mori mise depuis environ deux ans sur le capteur à ultrasons pour vérins hydrauliques à faible course BFD de Balluff. Ce capteur est utilisé aussi bien dans les machines que sur la table de la machine, afin de garantir le serrage des composants du client en toute sécurité pour le processus.

La surveillance de la course dans le dispositif de serrage utilisé permet un usinage sûr et sans collision de la pièce et soutient le chargement automatique de la pièce par des robots. La surveillance de la course du piston permet de déduire exactement la position de l'élément de serrage, ce qui exclut les collisions avec la broche de la machine ou une pince de robot.

L'utilisation du capteur à ultrasons BFD permet ainsi d'éviter les pannes de machines et les dommages sur l'installation concernée. De plus, les informations du capteur contribuent à l'augmentation de la qualité des pièces en réduisant les taux de rebut.

La collaboration avec Balluff est très partenariale et coopérative, et la vitesse de réaction et la fiabilité des demandes sont particulièrement appréciées. Les étapes futures avec Balluff comprennent la standardisation de la surveillance de la course pour les dispositifs de serrage intelligents et l'utilisation des capteurs sur les centres de fraisage-tournage.

Grâce à son petit facteur de forme, le capteur s'intègre bien dans le moyen de serrage. Grâce aux données de position du piston et aux données supplémentaires IO-Link, il assure la sécurité du processus.

Christoph Köhler, echnology Engineering, DMG Mori

Les avantages des capteurs à ultrasons pour les vérins hydrauliques à faible course

- Précision maximale : surveillance fiable et continue des pistons tout au long du processus de serrage.

- Conception robuste : classe de protection IP67 et résistance accrue à la pression jusqu'à 350 bars

- Interface multifonctionnelle : pour une intégration flexible dans presque toutes les architectures de système via IO-Link ou une sortie analogique courant/tension (commutable)

- Condition Monitoring : surveillance de l'état du capteur et du système hydraulique grâce à des informations supplémentaires (par ex. qualité du signal, état de l'appareil)

- Compensation : pour s'adapter aux changements de qualité et de composition du fluide hydraulique.

Produits utilisés

Capteurs à ultrasons pour vérins hydrauliques à faible course

- Utilisation

- Position monitoring in short stroke hydraulic cylinders

- Plage de mesure

- 0...80 mm

- Écart de linéarité max.

- ±250 µm

- Fidélité de répétition

- ± 50 µm

- Résistance à la pression max.

- 350 bar

- Interface

-

IO-Link 1.1

Analogique, tension/analogique, courant commutable 4…20 mA/0…10 V

Pin 4: Push-pull Contact à ouverture/fermeture (NO/NF)

Pin 2: PNP/NPN/push-pull Contact à ouverture/fermeture (NO/NF) - Tension d'emploi Ub

- 10...30 VDC

- Raccordement

- Câble avec connecteur, M12x1-Connecteur mâle, 4-pôles, 0.3 m, TPU

- Température ambiante

- 0...85 °C

- Classe de protection

- IP67

- Homologation / conformité

-

CE

UKCA

cULus

WEEE - Secondary features for condition monitoring

- Internal temperature monitoring

- Secondary features

-

Identification

Device Discovery

Switching Profiles

Signal Quality Monitoring

Signal Delay

Switching Counter

Basic Statistics

Logic Blocks

Operating Hours Counter

Boot Cycle Counter

Voltage and Current Monitoring

Variant Configuration

Pin Assignment

Détecteurs à ultrasons pour vérins hydrauliques à faible course

- Utilisation

- Position monitoring in short stroke hydraulic cylinders

- Plage de mesure

- 0...80 mm

- Écart de linéarité max.

- ±250 µm

- Fidélité de répétition

- ± 50 µm

- Résistance à la pression max.

- 350 bar

- Interface

-

IO-Link 1.1

Analogique, tension/analogique, courant commutable 4…20 mA/0…10 V

Pin 4: Push-pull Contact à ouverture/fermeture (NO/NF)

Pin 2: PNP/NPN/push-pull Contact à ouverture/fermeture (NO/NF) - Tension d'emploi Ub

- 10...30 VDC

- Raccordement

- Câble, 2.0 m, TPU

- Température ambiante

- 0...85 °C

- Classe de protection

- IP67

- Homologation / conformité

-

CE

UKCA

cULus

WEEE - Secondary features for condition monitoring

- Internal temperature monitoring

- Secondary features

-

Identification

Device Discovery

Switching Profiles

Signal Quality Monitoring

Signal Delay

Switching Counter

Basic Statistics

Logic Blocks

Operating Hours Counter

Boot Cycle Counter

Voltage and Current Monitoring

Variant Configuration

Pin Assignment

Capteurs à ultrasons pour vérins hydrauliques à faible course

- Utilisation

- Position monitoring in short stroke hydraulic cylinders

- Plage de mesure

- 0...80 mm

- Écart de linéarité max.

- ±250 µm

- Fidélité de répétition

- ± 50 µm

- Résistance à la pression max.

- 350 bar

- Interface

-

IO-Link 1.1

Analogique, tension/analogique, courant commutable 4…20 mA/0…10 V

Pin 4: Push-pull Contact à ouverture/fermeture (NO/NF)

Pin 2: PNP/NPN/push-pull Contact à ouverture/fermeture (NO/NF) - Tension d'emploi Ub

- 10...30 VDC

- Raccordement

- Câble avec connecteur, M8x1-Connecteur mâle, 4-pôles, 0.3 m, TPU

- Température ambiante

- 0...85 °C

- Classe de protection

- IP67

- Homologation / conformité

-

CE

UKCA

cULus

WEEE - Secondary features for condition monitoring

- Internal temperature monitoring

- Secondary features

-

Identification

Device Discovery

Switching Profiles

Signal Quality Monitoring

Signal Delay

Switching Counter

Basic Statistics

Logic Blocks

Operating Hours Counter

Boot Cycle Counter

Voltage and Current Monitoring

Variant Configuration

Pin Assignment