Częściowo zautomatyzowane przezbrajanie formatów z systemem Guided Changeover Solution firmy Balluff.

Bezproblemowa półautomatyczna zmiana formatu.

W produkcji człowiek staje przed wieloma wyzwaniami. Jednym z bardzo istotnych i powtarzających się problemów jest ten związany z czasem przestoju maszyn. Dzięki rozwiązaniu Guided Changeover Solution firmy Balluff możesz zwiększyć całkowitą efektywność przedsiębiorstwa poprzez częściową automatyzację procesu przezbrajania maszyn, unikając w ten sposób produkcji braków i znacząco skracając czas trwania przezbrojenia formatu.

Tylko trzy kroki do zwiększenia wskaźnika OEE

1. określenie punktów przezbrajania

2. wybór i instalacja czujników i urządzeń

3. tworzenie instrukcji krok po kroku

Obszary zastosowania systemu Guided Changeover Solution

Nasze rozwiązanie w zakresie przezbrajania może być stosowane w wielu gałęziach przemysłu:przemysł spożywczy, napojów, kosmetyczny, farmaceutyczny i opakowaniowy.Zwłaszcza wtedy, gdy zastosowanie ma jeden z poniższych punktów:

Produkowane są małe partie, dlatego maszyny i linie muszą być często przezbrajane.

Występuje wiele punktów zmiany, a proces zmiany trwa stosunkowo długo.

Proces przezbrojenia wymaga dobrze wyszkolonych i doświadczonych pracowników.

Występują linie produkcyjne z kilkoma stacjami do przezbrojenia.

Proces rozruchu po przezbrojeniu trwa długo i powoduje straty.

Niezawodna zmiana formatu maszyn i linii produkcyjnych

Rozwiązanie Guided Changeover Solution firmy Balluff wspiera Cię w dopasowywaniu długości, szerokości i wysokości, na przykład szyn prowadzących. Czujniki zapewniają natychmiastową informację zwrotną, czy dany obszar został przygotowany i ustawiony prawidłowo.

Nasze technologie RFID automatycznie wykrywają wymienne części maszyny i zapewniają, że podczas wymiany wstawiane są te o właściwym formacie.

Aby zwizualizować stan maszyny, do systemu dołączona jest kolumna sygnalizacyjna LED, która umożliwia odczytanie aktualnego etapu procesu przezbrojenia za pomocą jasno określonej skali kolorów.

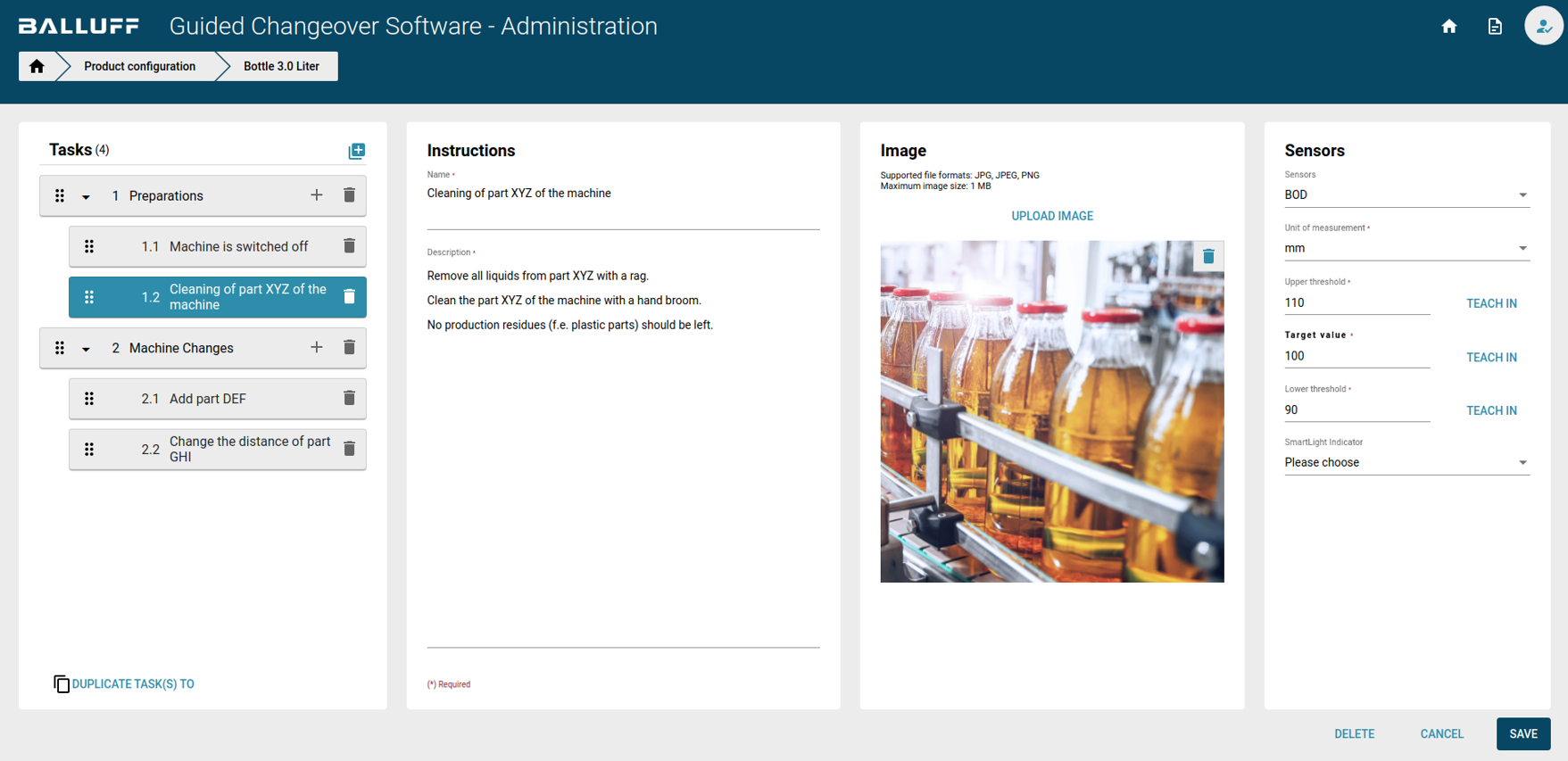

Tworzysz instrukcje krok po kroku bezpośrednio w naszym oprogramowaniu. Wszystkie zadania mogą być szczegółowo opisane i uzupełnione o własne materiały wizualne. Każdy krok może być powiązany z czujnikiem, dla którego definiuje się wartość docelową. Przygotowanie instrukcji jest szybkie i łatwe. Umiejętność programowania nie jest wymagana.

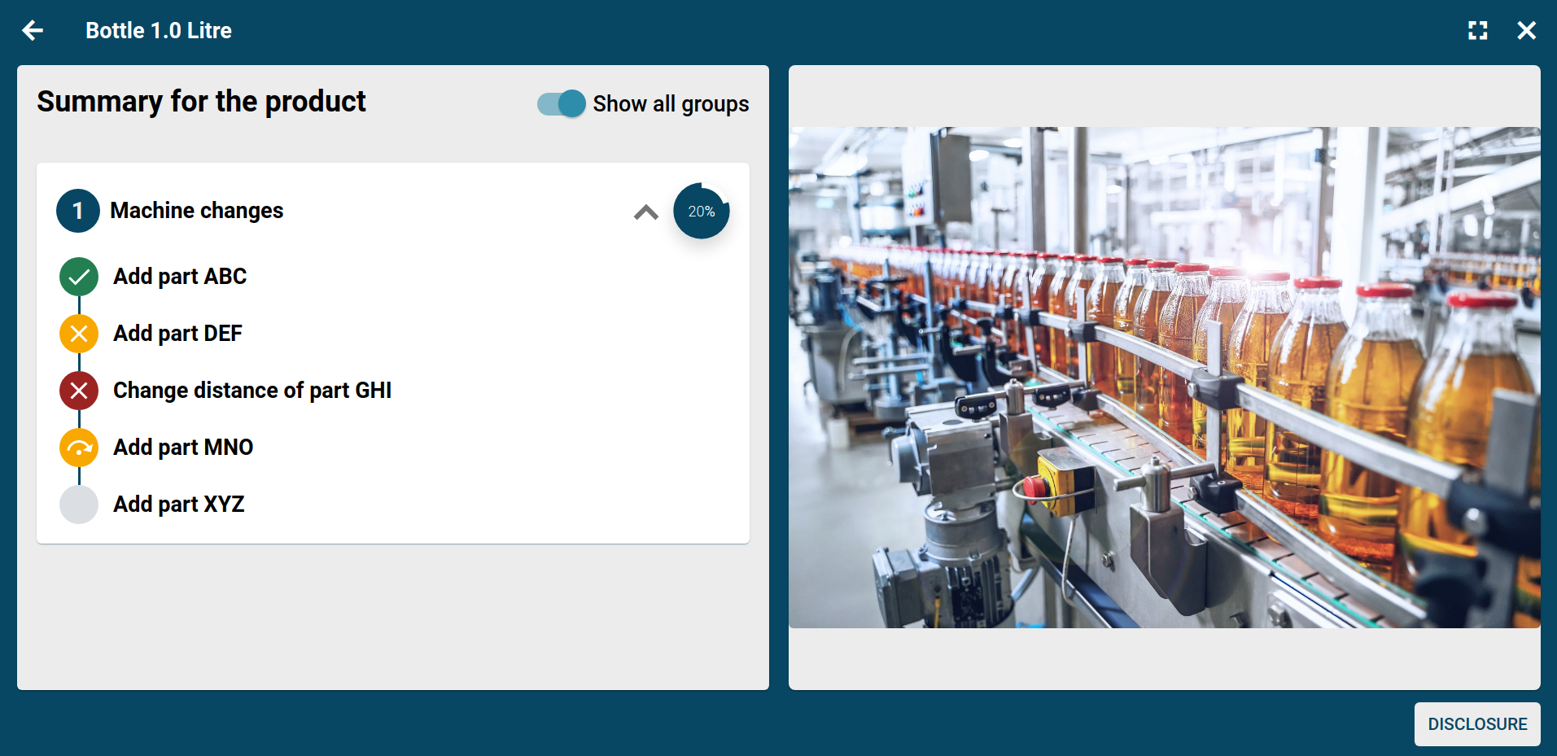

Oprogramowanie do przezbrajania: serce systemu GCS

Proste prowadzenie operatora

Nasze oprogramowanie prowadzi operatora krok po kroku przez proces zmiany formatu - od konfiguracji różnych formatów do rozpoczęcia produkcji.

Wskazówki dla użytkownika mogą być wyświetlane na różnych urządzeniach, takich jak panele HMI czy tablety. Możesz wybrać różne języki interfejsu użytkownika.

Natychmiastowa informacja zwrotna

Dopiero po prawidłowym wykonaniu bieżącego kroku roboczego na panelu wyświetlany jest kolejny krok. Dzięki temu nawet pracownicy z niewielkim doświadczeniem mogą szybciej dostosować format, a czasy przestoju są zredukowane do minimum.

Czasochłonny proces zmiany formatu, podręczniki i wysokie koszty szkoleń należą do przeszłości.

Niezależne rozwiązanie - gotowe do uruchomienia w bardzo krótkim czasie

Otrzymujesz gotowe oprogramowanie zainstalowane na urządzaniu typu Edge Gateway. Oznacza to, że jesteś całkowicie niezależny od systemu sterowania linii oraz informatycznej sieci firmowej. Możesz bardzo szybko zacząć od tego co najważniejsze, czyli zmiany formatu.

Niezależne rozwiązanie retrofit. Szybkie uruchomienie bez ingerencji w istniejącą infrastrukturę IT.

Przekonaj się sam:

Demo Online GCS

Chcesz przetestować zakres oprogramowania i dowiedzieć się, jakie korzyści może przynieść Ci Guided Changeover Solution? Skorzystaj z bezpłatnej wersji demonstracyjnej GCS online, aby samodzielnie poruszać się po oprogramowaniu i jego funkcjach oraz wprowadzać własne zmiany formatu.

Wystarczy wypełnić formularz, aby uzyskać dostęp do wersji demonstracyjnej online.

Zalety rozwiązania do zmiany formatu: Wzrost ogólnej efektywności urządzeń (OEE)

Z pomocą instrukcji krok po kroku redukujesz błędy podczas zmiany formatu. W ten sposób zapewniasz sobie mniej przestojów, a tym samym wyższą ogólną efektywność zakładu. Co najlepsze, rozwiązanie to można łatwo rozbudować, niezależnie od sieci firmowej czy systemu sterowania maszyną.

Rozwiązania dotyczące zmiany formatu na YouTubeKrótkie czasy przezbrojenia i rozruchu

Ciągłe monitorowanie

Unikanie błędów i odrzutów

Zacznij już teraz: Bezpłatna ocena przezbrojenia na miejscu

Czy maszyny i systemy muszą być często regulowane?

Czy istnieje wiele punktów przezbrojenia, które wymagają regulacji?

Czy potrzebujesz dobrze wyszkolonych i doświadczonych pracowników?

Czy trzeba ustawić kilka maszyn na linii produkcyjnej?

Czy potrzeba dużo czasu na skonfigurowanie procesu rozruchu po przezbrojeniu?

Uzyskaj większą przejrzystość procesu przezbrojenia i wskazówki dla operatora dzięki bezpośrednim informacjom zwrotnym. Dzięki naszemu bezpłatnemu audytowi pokażemy Ci, jak możesz poprawić wydajność przezbrajania i wskaźnik OEE swoich maszyn - bez żadnych kosztów oprogramowania lub konfiguracji.

Zamów bezpłatny audyt już teraz

Czego można oczekiwać od audytu

Analiza porównawcza bieżącej wydajności i efektywności

Ocena krytycznych punktów konwersji

Identyfikacja zakresu usprawnień przezbrojenia

Kompletny raport usprawnień dla szybszego i bardziej niezawodnego procesu przezbrajania

Demonstracja instrukcji pracy i bezpośrednia informacja zwrotna na temat poszczególnych punktów przezbrojenia

Dostępne są dwa warianty licencji oprogramowania - Standard i Advanced

|

Funkcja |

Opis funkcji |

Licencja na oprogramowanie Standard |

Licencja na oprogramowanie Zaawansowane |

|

Tworzenie instrukcji |

Tworzenie instrukcji krok po kroku dla niezbędnych regulacji w każdym punkcie zmian. |

|

|

|

Wskazówki dla operatora |

Podczas zmiany formatu operator jest prowadzony przez każdy krok i otrzymuje bezpośrednie informacje zwrotne na temat ustawień. |

|

|

|

Monitoring |

Wszystkie parametry są monitorowane. W przypadku zmiany parametru generowany jest natychmiastowy komunikat. |

|

|

|

Handshake do PLC Przesyłanie sygnałów do sterownika |

Możliwość ustawienia sygnału dla sterownika PLC do rozpoczęcia lub zatrzymania produkcji. |

|

|

|

Technologia czujników |

Licencja na wykorzystanie 8, 32, 64 lub nieograniczonej liczby czujników. |

|

|

|

Tryb wielu użytkowników |

Wielu operatorów może wykonywać zmianę formatu w różnych punktach linii w tym samym czasie. |

|

|

|

Historia |

Dokumentacja dostosowania formatu monitoringu. |

|

Komponenty systemu Guided Changeover Solution możliwe do zastosowania

Praktyczny przykład: optymalizacja procesów produkcyjnych poprzez kontrolowane dopasowanie formatu

Praktyczne przykłady już zrealizowanych projektów ilustrują potencjał i zakres możliwego wzrostu wydajności: Klient, który już korzysta z rozwiązania systemowego Balluff, mógł odnotować w swoim przedsiębiorstwie poprawę ogólnej efektywności systemu o ponad 65%. Czas przezbrojenia został skrócony z około 90 minut do zaledwie 30 minut, a wady produkcyjne zostały znacznie zredukowane.

1

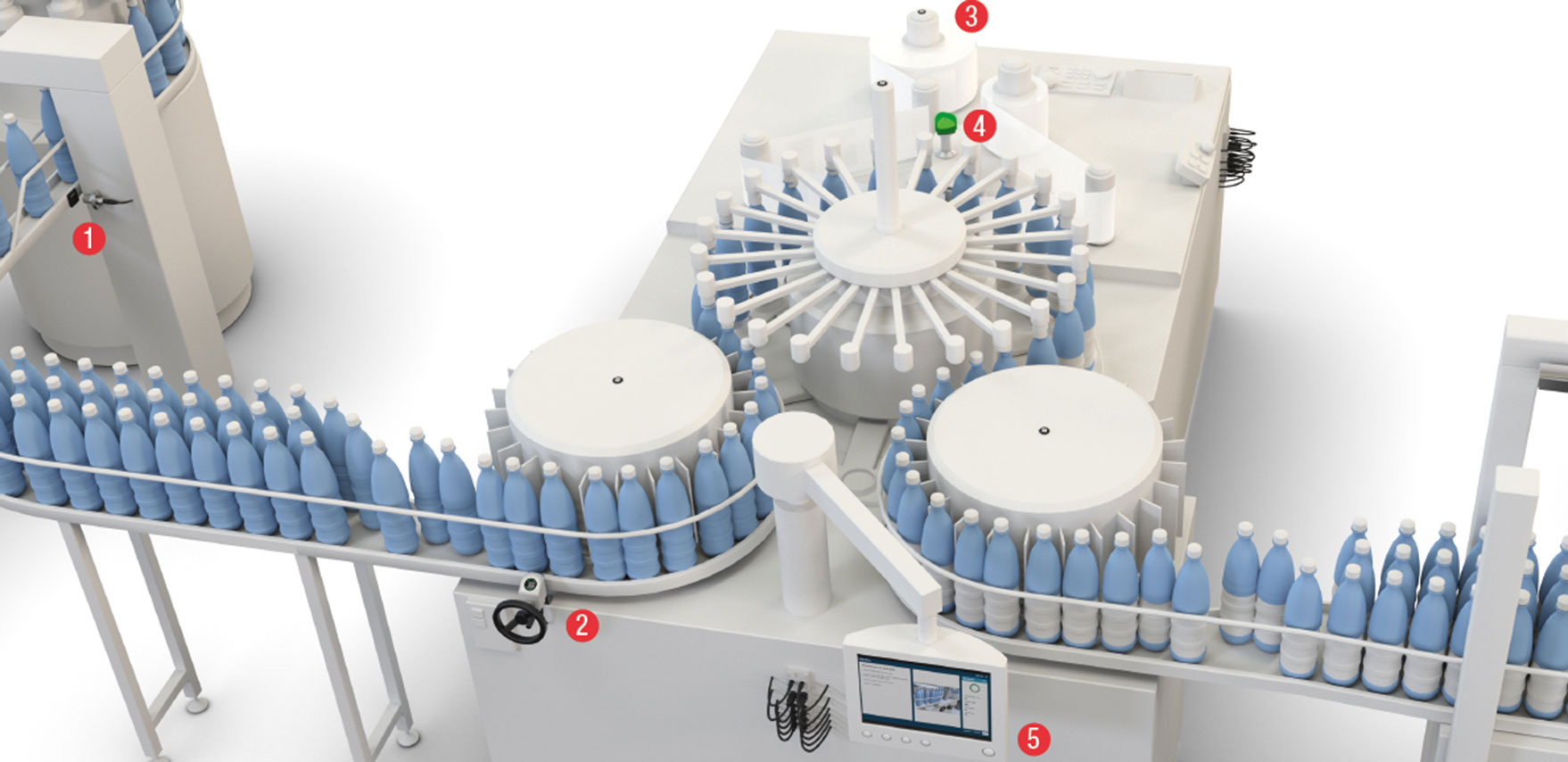

Przegląd: Rozwiązanie do kontrolowanej zmiany formatu

1

Poniżej przedstawiamy przykładowe zastosowanie rozwiązania do półautomatycznej zmiany formatu na bazie linii napełniającej.

Od napełniania butelek, przykręcania wieczek i przyklejania etykiet do pakowania w skrzynki z napojami - dowiedz się, jak system Guided Changeover Solution wspiera zmianę formatu na każdym etapie.

Niskie czasy przezbrojenia i rozruchu

Zapobieganie błędom i minimalizacja odrzutów

Łatwe tworzenie i zarządzanie instrukcjami przezbrojenia

Intuicyjne wskazówki dla operatora krok po kroku

Rozwiązanie retrofit niezależne od zakładowej infrastruktury IT oraz systemu sterowania maszyny

2

Oprogramowanie Guided Changeover Solution

2

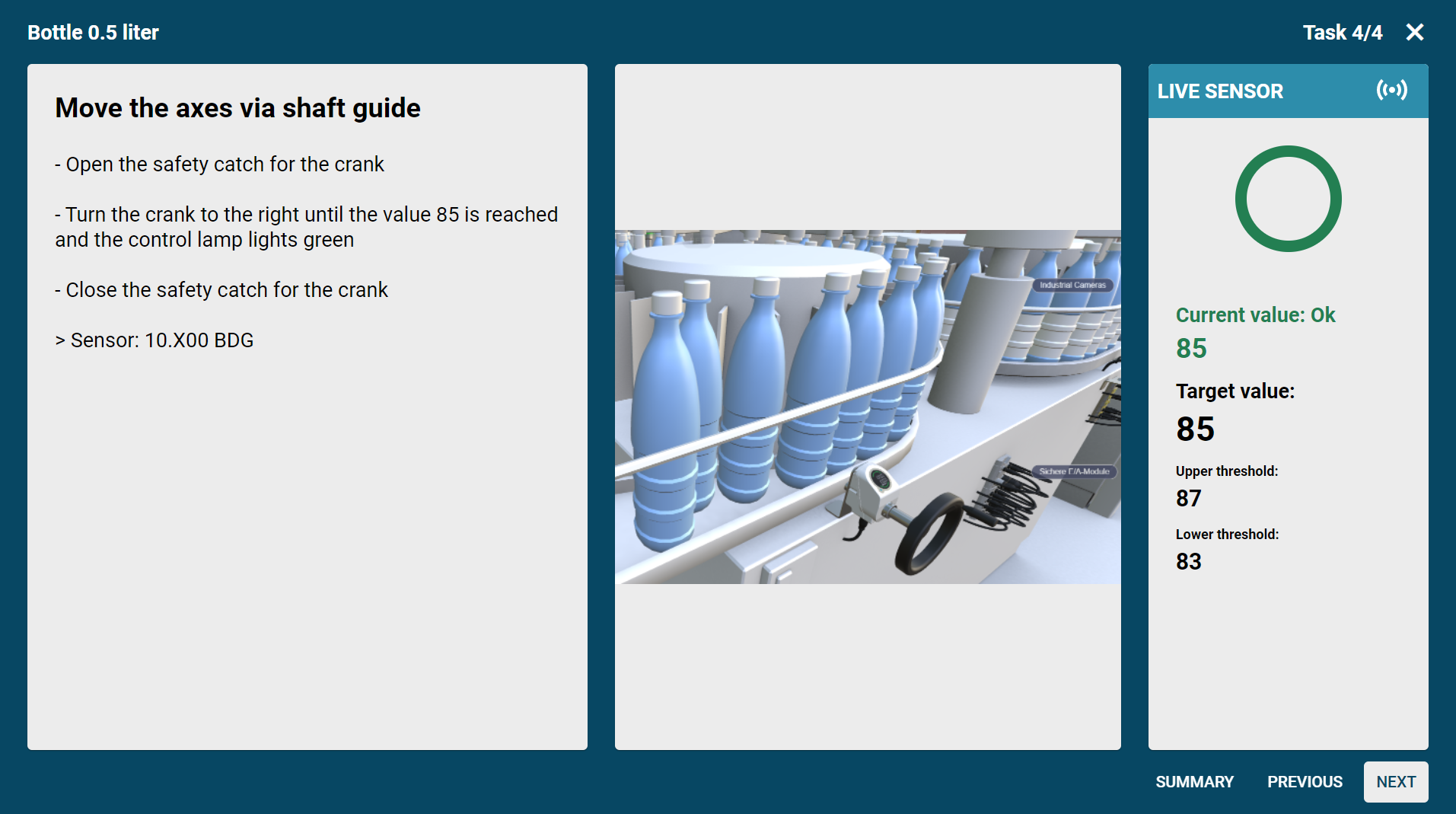

Rozwiązanie Guided Changeover Solution firmy Balluff umożliwia bezpieczne, półautomatyczne przezbrojenie formatu dzięki intuicyjnej i prostej konfiguracji różnych formatów, tworzeniu i zarządzaniu krokami procesu oraz dokładnemu prowadzeniu operatora.

Nasze oprogramowanie prowadzi operatora krok po kroku przez proces zmiany formatu podczas konfiguracji różnych formatów. Dzięki temu nawet pracownicy z niewielkim doświadczeniem mogą szybciej dostosować formaty, a czasy przestojów są zredukowane do minimum. Wyeliminowane są czasochłonne regulacje. Podręczniki i wysokie koszty szkolenia należą do przeszłości. Instrukcje mogą być wyświetlane zarówno na panelach operatorskich, jak i na tabletach mobilnych. W ten sposób operator jest optymalnie wspierany w każdym punkcie przezbrojenia.

Każda maszyna jest inna. W naszym szerokim portfolio produktów IO-Link znajdziemy odpowiedni czujnik do prawidłowego ustawienia długości, szerokości i wysokości dla każdego zastosowania. Nasze systemy identyfikacji wspierają również zamianę elementów wymiennych. Dzięki temu jesteśmy w stanie sprostać najróżniejszym rodzajom procesów przezbrajania. Czujniki zapewniają natychmiastową informację zwrotną, czy np.

długości i szerokości zostały prawidłowo ustawione oraz, że zamontowano właściwe części.

3

Cyfrowa regulacja położenia

3

Nasz cyfrowy wskaźnik położenia stosuje się do ustawiania pozycji za pomocą ręcznego koła.

Dla różnych rozmiarów produktów, prawidłowa odległość szyn prowadzących dla każdego formatu jest zapisana w oprogramowaniu Guided Changeover Solution. Na wyświetlaczu czujnika oprócz aktualnej pozycji pojawia się wtedy nowa wartość docelowa. Dzięki temu możliwe jest bezbłędne ustawienie pozycji za pomocą ręcznego koła. Dzięki sprzężeniu zwrotnemu w czasie rzeczywistym do systemu Guided Changeover Solution trafia prawidłowe ustawienie pozycji, które jest również widoczne w oprogramowaniu.

Podobnie jak moduł główny, czujnik położenia również posiada klasę ochrony IP69k i dlatego nadaje się do instalacji w środowiskach, w których występuje potrzeba mycia ciśnieniowego.

Szybsze ustawianie długości, szerokości i wysokości

Intuicyjne prowadzenie operatora za pomocą wyświetlacza

Precyzyjna i bezbłędna regulacja wymiarów

4

Regulacja długości

4

Wraz ze zmianą formatów zmieniają się rozmiary obiektów i ich opakowania. Do ustawienia prawidłowej pozycji chwytaka służy nasz system pomiaru długości BTL.

Oprogramowanie wyświetla zaakceptowane wartości progowe, jak również wartości docelowe i rzeczywiste. Ułatwia to operatorowi dokonanie właściwego ustawienia.

Ułatwia ustawienie prawidłowych pozycji

Oprogramowanie umożliwia sprawdzenie poprawności ustawień

5

Regulacja wysokości

5

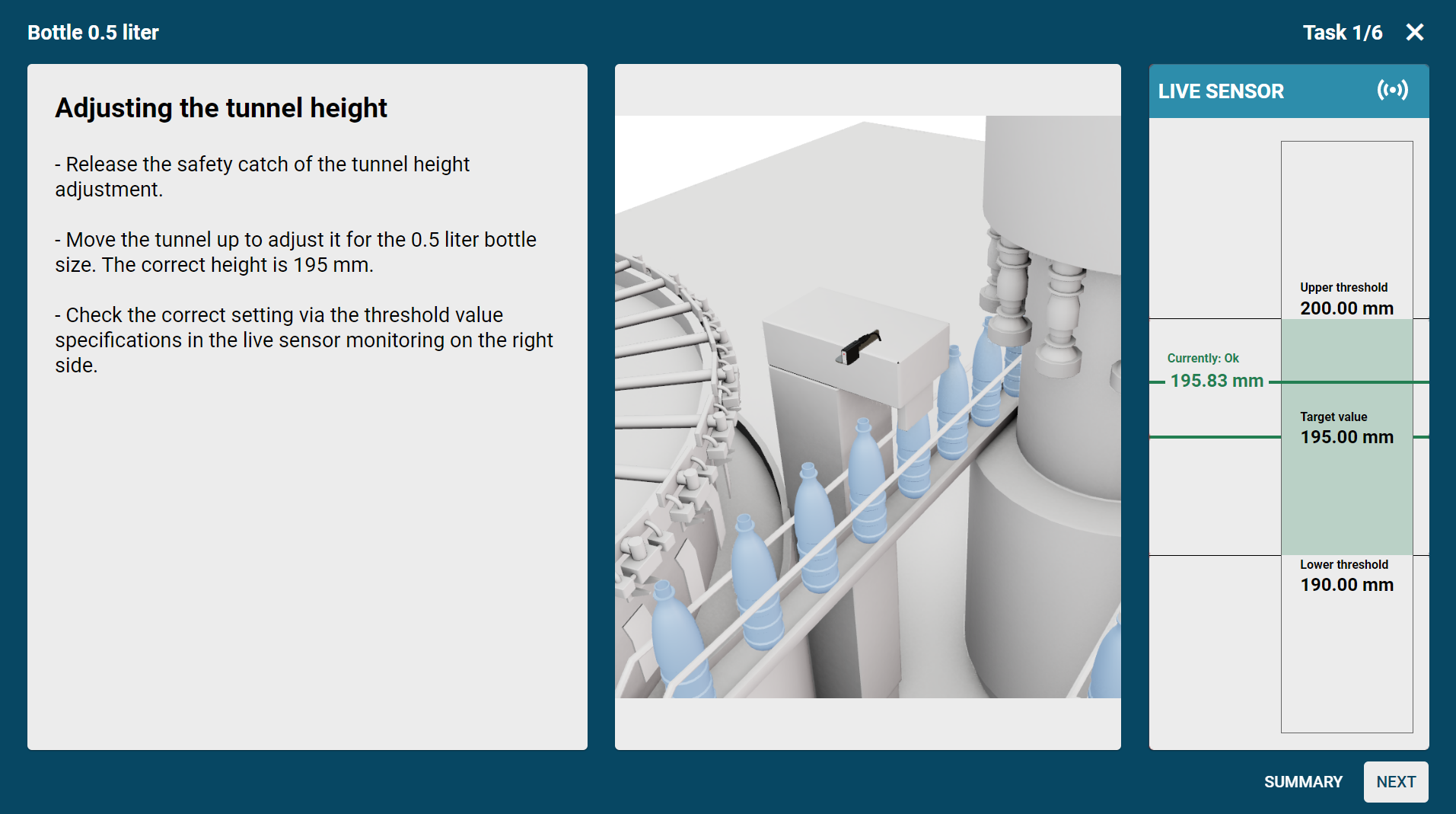

Niezawodne pozycjonowanie obiektów, niezależnie od powierzchni. Optyczne czujniki odległości mogą być używane do ustawiania odległości przy zmianie formatu. W tym przykładzie różne rozmiary formatu wymagają regulacji wysokości tunelu.

Wyświetlanie w oprogramowaniu wartości progowych i żądanej odległości zapewnia operatorowi wskazówki i informacje zwrotne w czasie rzeczywistym na temat aktualnych ustawień czujników optycznych i wysokości tunelu.

Ułatwia ustawienie prawidłowej wysokości

Oprogramowanie umożliwia weryfikację poprawności ustawień

6

Wykrywanie części o unikalnym formacie

6

Automatyczne rozpoznawanie części wymiennych zapewnia, że podczas przezbrajania wstawiana jest część o właściwym formacie. Osiągamy to dzięki naszym technologiom identyfikacji. We wszystkich punktach wymiany, głowice RFID sprawdzają elementy wymienne, które są wyposażone w nośniki danych.

W zależności od wymagań, część wymienna może być monitorowana stale lub identyfikowana tylko raz.

Ten przykład pokazuje jednorazową identyfikację części wymiennej. Nośnik danych znajduje się na rolce etykiet, np. dla butelki o wielkości 1 litra. W przypadku zmiany formatu, nowa rolka etykiet jest przed włożeniem identyfikowana jednokrotnie za pomocą głowicy RFID.

Mamy zapewnienie, że część o prawidłowym formacie została rzeczywiście wstawiona

Wykrywanie różnych rodzajów części w jednym punkcie

7

Wykrywanie części o prawidłowym formacie

7

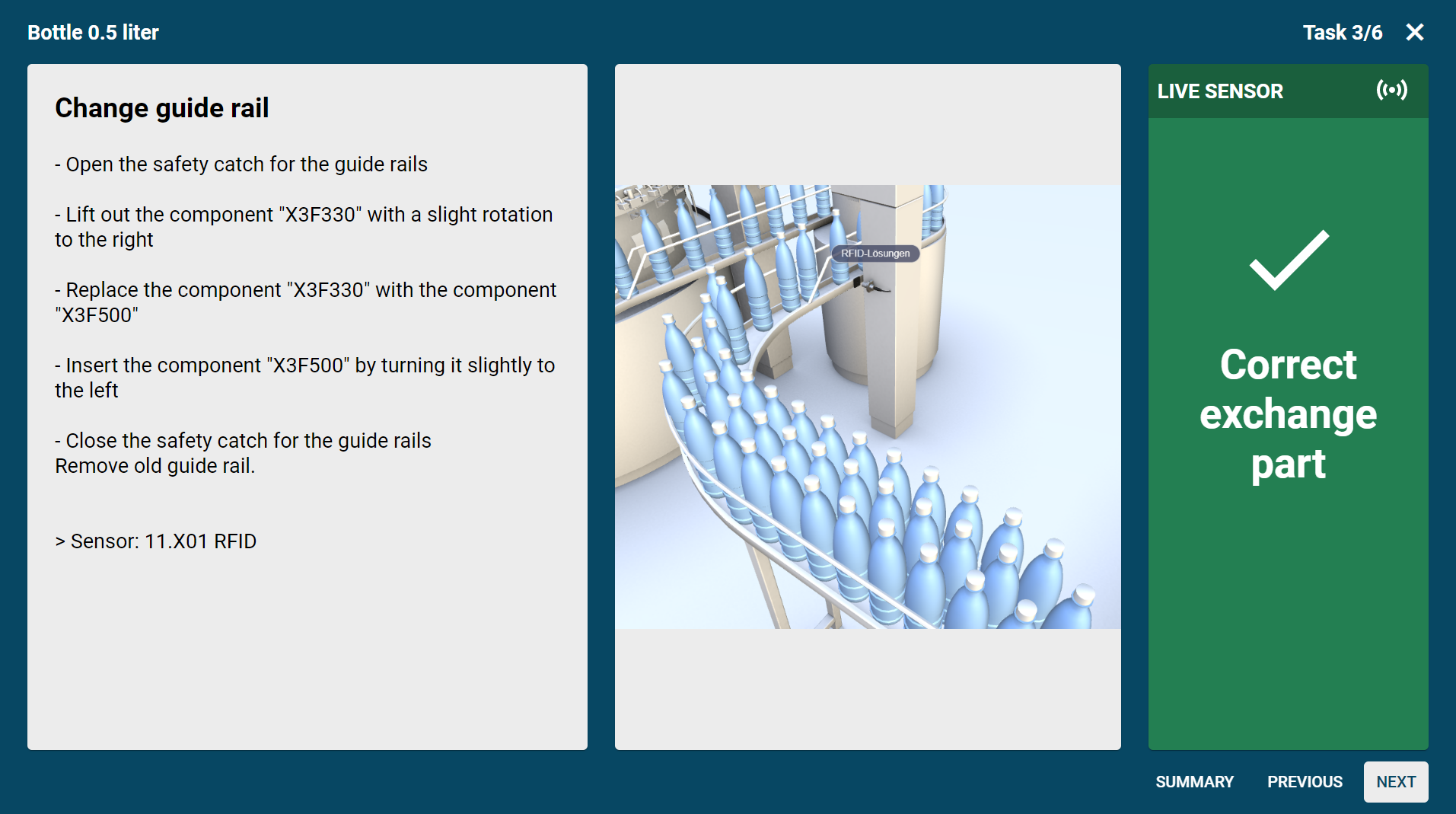

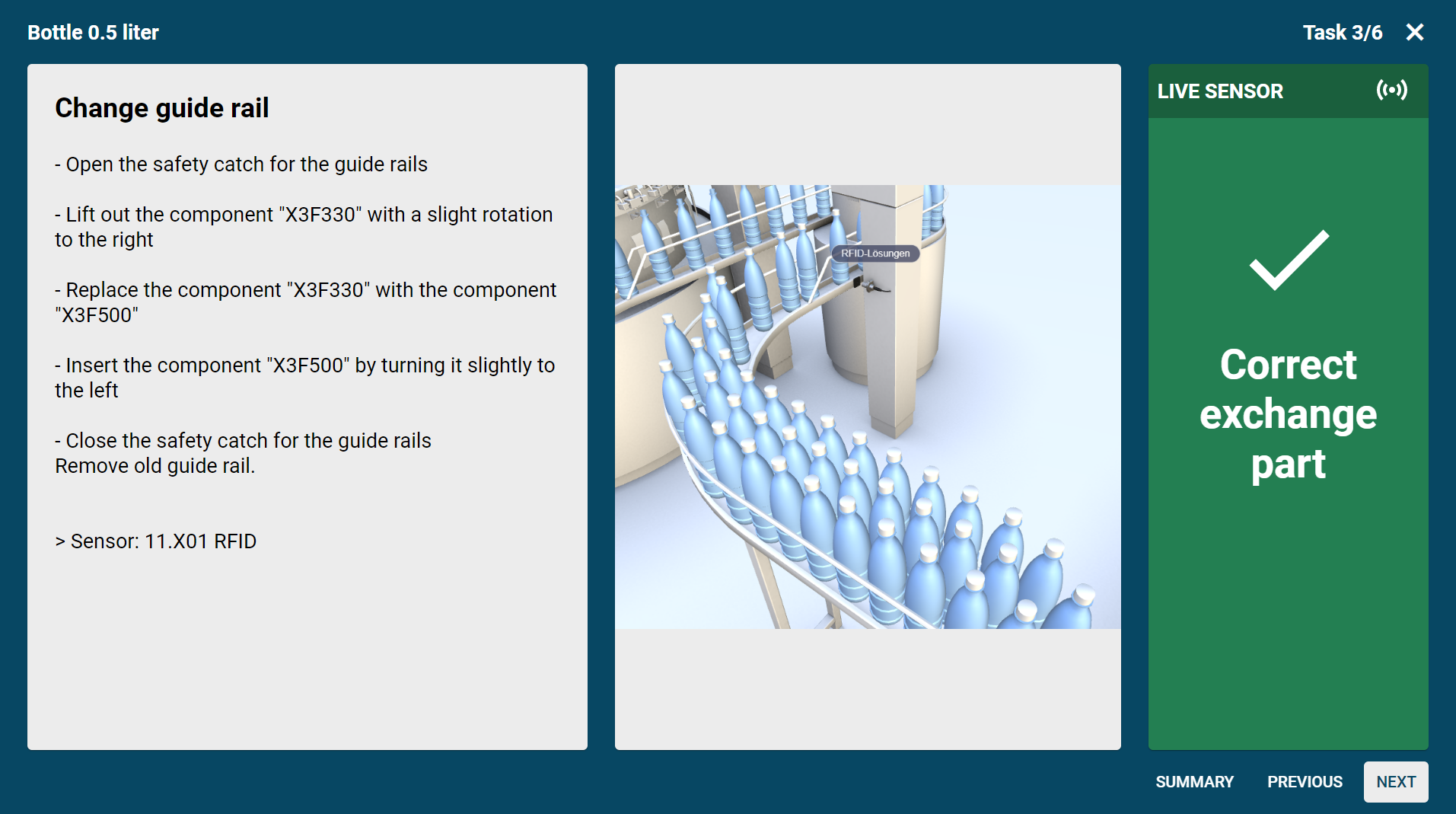

W celu stałego zapewnienia obecności właściwej części wymiennej, część wymienna może być monitorowana trwale w punkcie wymiany za pomocą głowicy RFID.

Ten przykład pokazuje stałe monitorowanie szyny prowadzącej dla określonego rozmiaru butelki.

Mamy pewność, że część o prawidłowym formacie została rzeczywiście zamontowana.

Stała kontrola części danego formatu

8

Wizualizacja stanu procesu

8

Dzięki naszemu sygnalizatorowi Smartlight w każdej chwili wiesz, jak ustawione są poszczególne elementy. Niezawodnie monitoruje status systemu i wizualizuje postęp zmiany formatu, aby poprowadzić operatora przez cały proces.

Podczas produkcji monitorowane są prawidłowe pozycje i ustawienie poszczególnych części

Informacje zwrotne w czasie rzeczywistym

Szybsze wykrywanie i korygowanie błędów

9

Wskazanie stanu w punkcie przezbrojenia

9

Dzięki wskaźnikowi Smart Light można sprawdzić poprawność ustawień w poszczególnych punktach maszyny.

Poprzez zmianę koloru wskaźnika Smart Light, zastosowanie właściwej części wymiennej lub ustawienie odpowiedniej długości jest wizualizowane bezpośrednio w punkcie przezbrojenia. Oszczędza to czas potrzebny na sprawdzenie ustawień na HMI.

Informacja zwrotna w czasie rzeczywistym o stanie ustawienia elementów danego formatu

Daje bezpośredni sygnał zwrotny, gdy punkt nastawczy jest ustawiony prawidłowo

10

Moduł sieciowy

10

Nasz centralny moduł sieciowy zbiera dane ze wszystkich podłączonych czujników i nawiązuje komunikację z oprogramowaniem Guided Changeover. Ponadto wszystkie ustawienia oraz parametryzacja czujników odbywa się poprzez moduł sieciowy.

Moduł główny dostępny w różnych wersjach, obudowa dostosowana do warunków otoczenia. Specjalnie dla przemysłu spożywczego i napojów oferujemy moduły o stopniu ochrony do IP69k, które nadają się do instalacji w obszarach, gdzie wstępuje proces mycia.

Szybka integracja i prosta konfiguracja

Spójna diagnostyka

Stopień ochrony IP69k

Wydajna sieć typu end-to-end

Chcesz dowiedzieć się, w jaki sposób również Ty możesz skorzystać w swojej firmie z zalet Balluff Guided Changeover Solution i tym samym zoptymalizować ogólną efektywność Twoich maszyn i instalacji? Chętnie doradzimy. Po prostu skontaktuj się z nami.

Downloads

-

Case Study: Guided Changeover Solution reduced can labeler changeover downtime by 50 % (EN)

-

Guided Changeover Solution – system simplifies semi-automated format adjustment