03.05.2022

Nagy, nagyobb, giga

Az akkumulátor alapvető szerepet játszik a mobilitás átalakításában. Legyen az tisztán elektromos, hibrid vagy üzemanyagcellás: az elektromos autók elképzelhetetlenek a meghajtó akkumulátor nélkül. Az akkumulátorcellák gazdaságos előállításához elengedhetetlen a magas fokú automatizálás és rugalmasság.

A mobilitás átalakítása teljes lendülettel zajlik, és vele együtt az elektromos mobilitás fejlődése is, amelyet gyakran az átalakulás kulcsának neveznek. Csak 2020-ban világszerte 3,2 millió új elektromos autót helyeztek forgalomba. Ez több mint 37 százalékos növekedés az előző évhez képest. A témát politikailag is ösztönzik. Egyre több ország fogad el konkrét időpontokat a belső égésű motorok fokozatos kivonására. Ennek eredményeképpen a szükséges akkumulátorcellák gyártása egyre inkább a figyelem középpontjába kerül. Az akkumulátorcellák gyártása az elektromos autók gyártása során történő értékteremtés jelentős részét teszi ki. „A gazdasági és politikai cél az, hogy a jövőben Európában és Észak-Amerikában is gyártsanak akkumulátorcellákat. Ez csak a nagy méretgazdaságosság és az értékláncok folyamatos digitalizálása révén lehetséges” – mondja Bernd Klotz, a Balluff Global Account Development igazgatója. A „gigagyár” szó már általánosan használt fogalom. Ez a kifejezés az akkumulátorcellák gyártására szolgáló hatalmas méretű gyártóüzemek leírására szolgál. A legmodernebb gyártási technológia jellemzi. A „giga” a gyártott akkumulátorok teljesítményét is jelöli: ezek az üzemek évente több gigawattóra teljesítményű akkumulátorcellákat állítanak elő.”

Komplex gyártási folyamat

Az akkumulátorcellák gyártása rendkívül összetett folyamat. Bevonatkészítés, szárítás, kalanderezés, rakásolás, tekercselés, hegesztés és elektrolitfeltöltés – mindezen gyártási lépések során különböző paramétereket és minőségi jellemzőket kell megbízhatóan betartani. A Balluff különböző automatizálási megoldásokat kínál, amelyek kifejezetten az akkumulátorcellagyártás követelményeihez igazodnak. „Segítünk ügyfeleinknek abban, hogy következetesen optimalizálják az összes folyamatlépést, és szükség esetén digitalizálják azokat” – mondja Klotz.

Keverés

Az akkumulátorcellák gyártásának kezdetén aktív anyagokból, vezető adalékanyagokból, oldószerekből és kötőanyagokból pasztákat – úgynevezett iszapokat – készítenek. Az iszapot egy fólia elejére és hátuljára viszik fel, és ez alkotja az akkumulátorcella anódját és katódját. A szükséges nyersanyagok bevitelének rendszerét és magukat a nyersanyagokat is egyértelműen meg kell határozni. Ez biztosítja, hogy a paszták a recept szerint készüljenek. „A nyersanyagok azonosítására különböző megoldásokat kínálunk a kézi olvasóktól az RFID-rendszerekig, amelyek érintés nélkül azonosítják a megfelelő nyersanyagokat” – mondja Klotz. A keverési folyamat zökkenőmentes működésének biztosítása érdekében a keverő vagy bármely más akkumulátorgyártó berendezés rezgés- vagy hőmérsékleti adatait az állapotfelügyelő érzékelők rögzítik, és az IO-Linken keresztül továbbítják egy magasabb szintű rendszerhez, amely bizonyos határértékek elérése esetén riasztást ad.

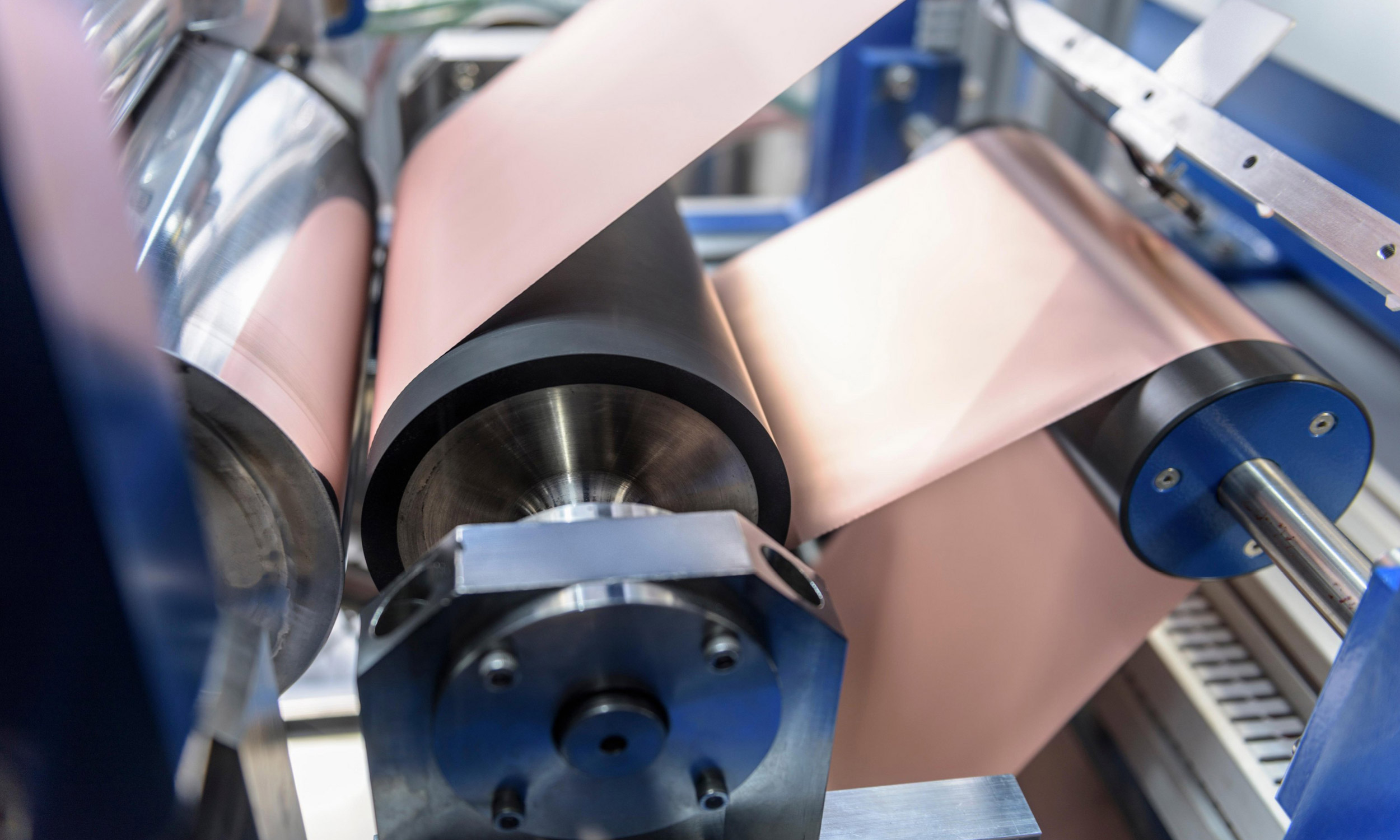

Bevonat készítés

A következő lépésben a hordozófóliák, amelyek akár kilenc méter szélesek is lehetnek, egy összetett hengerrendszeren futnak át, és egy fúvóka vagy henger segítségével bevonják őket az iszappal. A réz- és alumíniumfólia bevonása előtt azonosítják a tekercset, amelyre a fóliát feltekerik. „Ha nem megfelelő hordozófóliát használnak, az nagy mennyiségű selejthez vezet” – mondja Paul McLachlan, a Balluff Global Account Development Automotive munkatársa. „Ennek elkerülése érdekében többek között az ultranagyfrekvenciás tartományba tartozó RFID-megoldásaink alkalmasak nagyobb hatótávolságokra és több tekercs egyidejű automatikus felismerésére.” Annak biztosítása érdekében, hogy mindig elegendő anyag álljon rendelkezésre a bevonatkészítéshez, optikai távolságérzékelők figyelik, hogy mennyi hordozófólia maradt a tekercsen. Miközben a fóliák a hengerrendszeren futnak át, villás fénysorompók mérik a fóliák szélének helyzetét, hogy biztosítsák a szalag egyenes haladását. Annak érdekében, hogy a tekercseken mindig optimális feszültség legyen, a dőlésszög-érzékelők mérik a táncoló kar szögét, ami szabályozza a tekercselés sebességét. A bevonási folyamat megfigyelésére általában képfeldolgozó rendszereket használnak. „Ipari kameráink gyorsan tökéletes képeket készítenek, amelyekkel aztán tovább lehet dolgozni” – mondja Manuela Gruber, a Balluff Global Account Development Automotive munkatársa. A bevonás után a fóliát egy szárítón vezetik keresztül.

Kalanderezés

A lehűtött és bevont fóliát most több forgó hengerpáron vezetik keresztül. A keletkező nyomás összetömöríti a bevonatot. Ezt a folyamatot hívják kalanderezésnek. A mindkét oldalról bevont réz- vagy alumíniumfóliák tömörítéséhez a kalanderhengerek mozgásának pontosnak kell lennie. Ha a két henger túl erősen nyomja, nem érhető el a kívánt bevonatvastagság. A Balluff pozíciómérő rendszerei ellenőrzik a kalander ezen mozgásait, és így biztosítják az optimális és állandó nyomást.

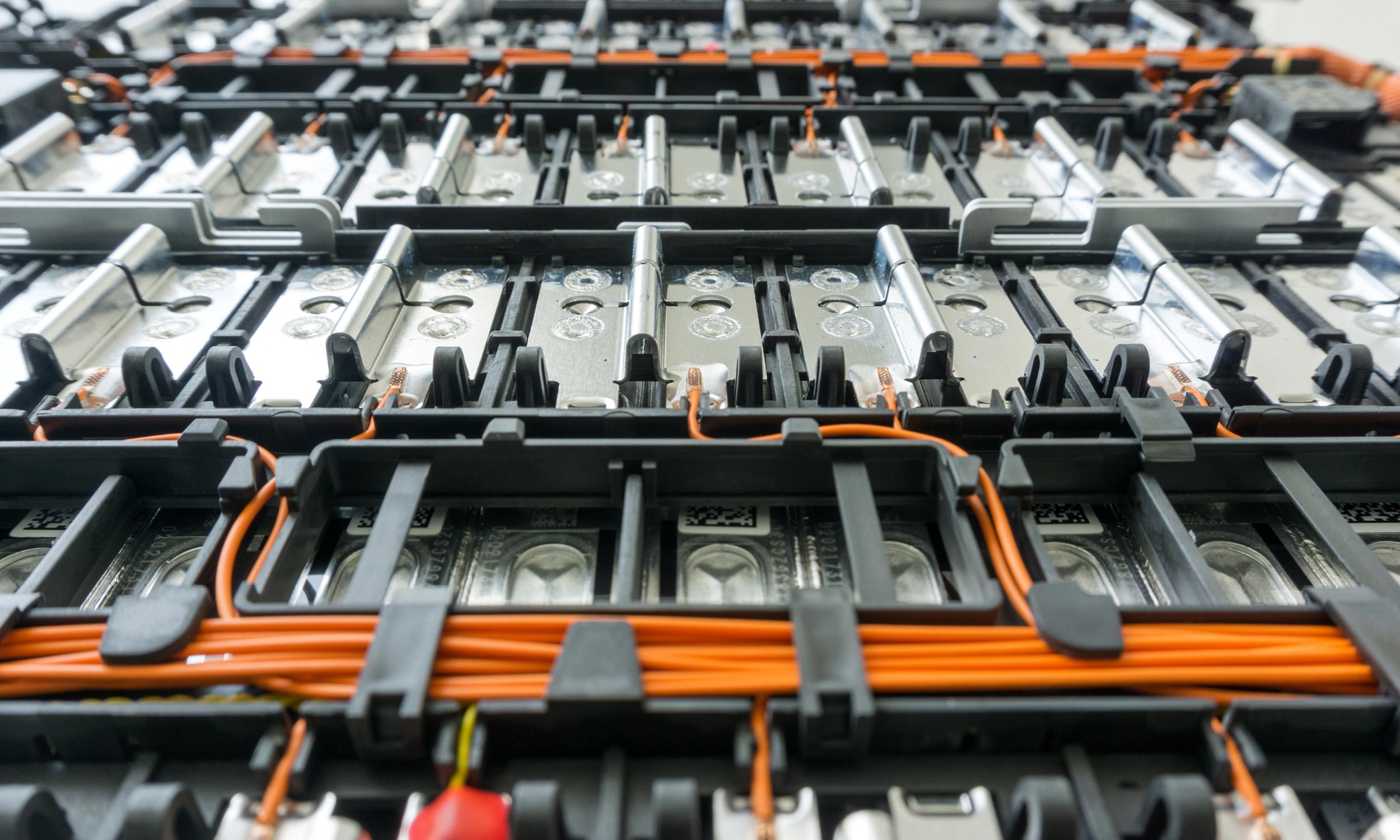

Rakásolás és tekercselés

A következő lépésben a kész elektródákat nagy mértékben automatizált gyártósorokon akkumulátorcellákká dolgozzák fel. A szögletes tasakcellák előállításához a kivágott felületeket egymásra helyezik. A kerek vagy prizmás cellák esetében a rétegeket feltekerik. Nem keletkezhet dupla anód- vagy katódréteg, és az egyes rétegeknek mindig pontosan egymáson kell feküdniük. Ezáltal az anódok, katódok és a rétegek közötti elválasztók pozicionálási pontossága a fő minőségi kritérium.

Cellaösszeszerelés

A kész elektródakötegeket ezután csatlakoztatják az érintkezőkhöz, és behelyezik a megfelelő házba. A cellákat ezután érintkező tömítéssel vagy hegesztéssel zárják le. „Az optikai ellenőrzések biztosítják, hogy a megfelelő cellákat szereljük össze” – mondja Gruber. „Fényelektromos közelségérzékelőink támogatják az automatizált akkumulátor-összeszerelés robotjait, az RFID-egységek pedig biztosítják az összes folyamatlépés teljes nyomon követhetőségét.”

Széles termékportfóliónk nemcsak az egyes folyamatlépések automatizálásában segít ügyfeleinknek, hanem a teljes gyártási folyamat végponttól végpontig tartó digitalizálását is lehetővé teszi – és mindezt giga-méretekben is.

Bernd Klotz, Director of Global Account Development Automotive

Klímabarát és teljesen automatizált

Az akkumulátorcellák gyártása már magas automatizáltsági szintet ért el. Azonban még mindig van lehetőség optimalitálásra. A Balluff precíz, intelligens és hálózatba kapcsolt megoldásokkal támogatja ügyfeleit ezen az úton a jövő gyára számára. „Különböző jövőorientált koncepciókat kínálunk: az IO-Link-től a jobb folyamatminőségért, az RFID-vel történő nyomon követésen és az ipari képfeldolgozáson át az IIoT-megoldásokkal történő adatintegrációig és -feldolgozásig” – foglalja össze Klotz. „Széles termékportfóliónk nemcsak az egyes folyamatlépések automatizálásában segít ügyfeleinknek, hanem a teljes gyártási folyamat végponttól végpontig tartó digitalizálását is lehetővé teszi – és mindezt giga-méretekben is.”

Termékek

Termékek