- Ultraflache Sensoren für die Waferfertigung

- Keine Fehler beim geführten Formatwechsel

- Schnellere Kartoniererwechsel mit der Balluff Guided Changeover Solution führen zu 50 % weniger Ausfallzeiten

- Optimierung der Wartungsstrategie mit dem Condition Monitoring Toolkit (CMTK) von Balluff

- Intelligenz inklusive

- Niemals die Druckluft ausgehen lassen

- Kontinuierliche Produktionsüberwachung in Falzmaschinen

- Zuverlässige Gebindeprüfung mit künstlicher Intelligenz

- Flexibel erweiterbares und modulares Bildverarbeitungssystem

- Automatisierte Produktion von Wasserzählern

- Bildverarbeitung im Krankenhaus

- Nicht nur Klick-Klack

- Formatwechsel in Produktionsanlagen

- Condition Monitoring für den klaren Durchblick

- Zuverlässige Trinkwassergewinnung

- Flexible Zuführsysteme dank zuverlässiger Sensoren

- Sichere Spannprozesse und weniger Stillstand durch Ultraschallsensoren

- KI-gestützte Lösung zur pharmazeutischen Linienfreigabe

- Effiziente Reinigung von Lebensmitteltanks

- Industriekameras in der Stahlverarbeitung

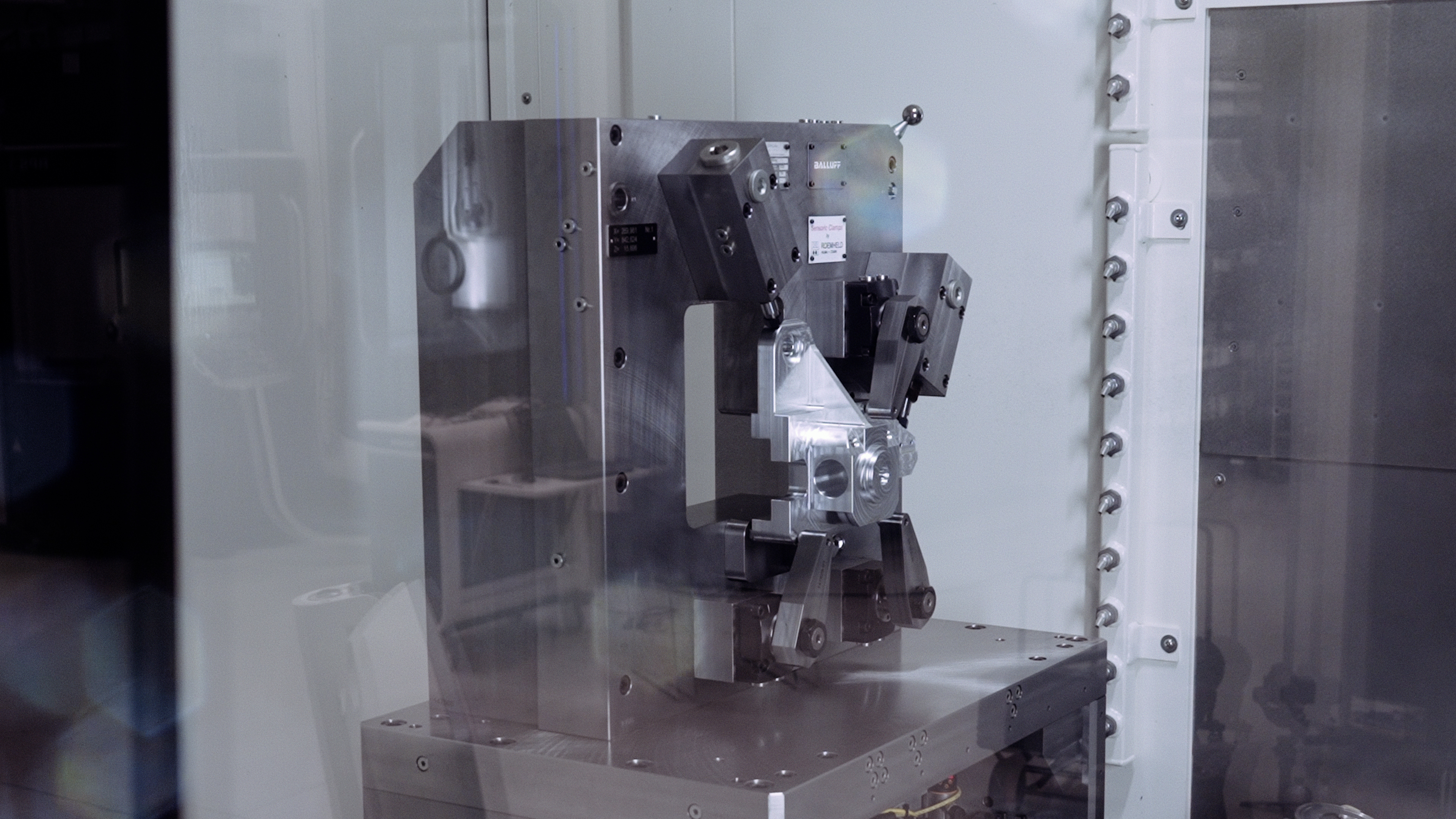

Sichere Spannprozesse und weniger Stillstand durch Ultraschallsensoren

DMG Mori setzt auf innovative Sensorik von Balluff für intelligente Spannmittel zur Werkstückbearbeitung

Branche: Maschinenbau / Werkzeugmaschinen | Kunde: DMG MORI Pfronten GmbH

DMG Mori, ein führender Hersteller von Werkzeugmaschinen, produziert am Standort Pfronten/Deutschland über 50 Maschinentypen für diverse Industrien, darunter Automotive und Aerospace. Um den steigenden Anforderungen und der Komplexität der Bauteile gerecht zu werden, setzt das Unternehmen auf den Ultraschallsensor für Kurzhub-Hydraulikzylinder von Balluff, der sichere und kollisionsfreie Bearbeitungen ermöglicht und die Bauteilqualität erhöht. Die partnerschaftliche Zusammenarbeit mit Balluff unterstützt DMG Mori dabei, innovative und effiziente Fertigungslösungen zu entwickeln und einen Wettbewerbsvorteil zu sichern.

Die Situation

DMG Mori ist ein Hersteller von hochpräzisen Werkzeugmaschinen und in 44 Ländern vertreten. Unter dem Leitbild Machining Transformation (MX) kombiniert DMG MORI vier Säulen für die effiziente und nachhaltige Produktion der Zukunft: Prozessintegration, Automation, Digitale Transformation (DX) und Grüne Transformation (GX). Am Standort Pfronten werden Fräs- und Fräsdrehzentren für eine umfassende Werkstückbearbeitung hergestellt. Die Produktpalette reicht von der vielseitigen monoBLOCK-Baureihe bis hin zu XXL-Maschinen für Bauteile bis zu 150 Tonnen. DMG Mori bietet seinen Kunden auch Turnkey-Lösungen mit innovativen Bearbeitungs- und Spannkonzepten. Die Kunden kommen aus den unterschiedlichsten Bereichen wie Die&Mold, Maschinenbau, Automotive, Medical, Energy, Job&Shop, Semiconductor und Aerospace.

Die Herausforderung

Veränderte Marktanforderungen und immer komplexere Bauteile erfordern eine kontinuierliche Weiterentwicklung der Produkte und Technologien von DMG Mori. Insbesondere die Prozessintegration bietet enormes Potenzial für eine effiziente Fertigung. Die Herausforderung besteht darin, Maschinen zu entwickeln, die nicht nur effizient und präzise arbeiten, sondern auch die Kombination von Dreh-, Fräs- und Schleiffunktionen ermöglichen. Das spart Ressourcen und Energie, weil der Kunde mit weniger Maschinen fertige Werkstücke herstellen kann. Diese zunehmende Automatisierung der Prozesse erfordert mehr Rückmeldungen der Maschine: Wurde das richtige Bauteil eingelegt? Ist das Bauteil korrekt gespannt? Kann eine Spannstelle bearbeitet werden? Kann das Bauteil automatisch entnommen werden?

Die Lösung

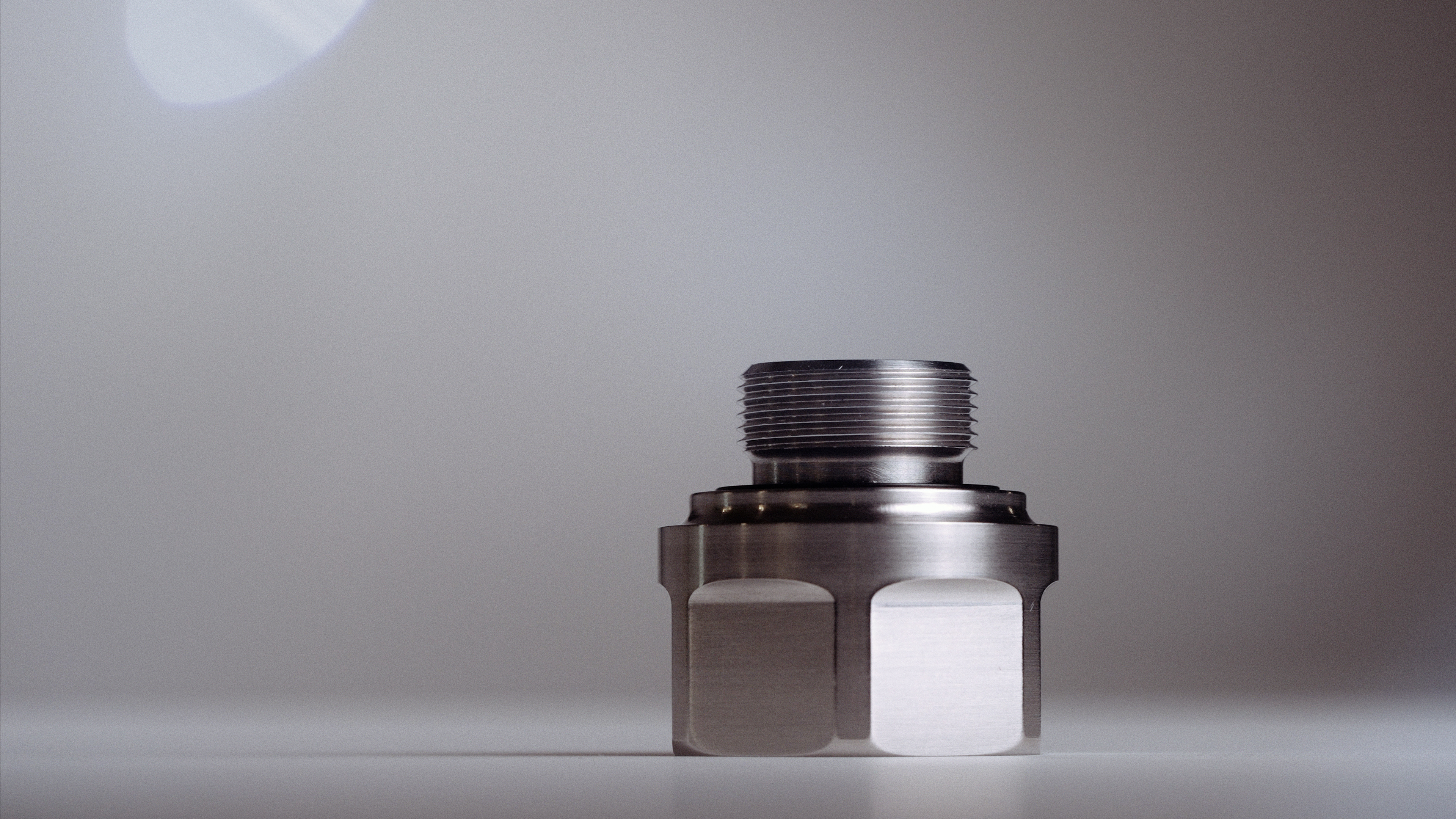

Um diese Herausforderungen zu meistern, setzt DMG Mori seit rund zwei Jahren auf den Ultraschallsensor für Kurzhub-Hydraulikzylinder BFD von Balluff. Dieser Sensor wird sowohl in den Maschinen als auch auf dem Maschinentisch eingesetzt, um die prozesssichere Spannung der Kundenbauteile zu gewährleisten.

Die Hubüberwachung im verwendeten Spannmittel ermöglicht eine sichere und kollisionsfreie Bearbeitung des Werkstücks und unterstützt die automatische Werkstückbeladung durch Roboter. Durch die Überwachung des Kolbenhubs kann exakt auf die Position des Spannelements geschlossen werden, wodurch Kollisionen mit der Maschinenspindel oder einem Robotergreifer ausgeschlossen werden.

Durch den Einsatz des BFD Ultraschallsensors werden so Maschinenausfälle und Schäden an der jeweiligen Anlage vermieden. Zudem tragen die Informationen des Sensors zur Erhöhung der Bauteilqualität bei, indem Ausschussquoten verringert werden.

Die Zusammenarbeit mit Balluff ist sehr partnerschaftlich und kooperativ, wobei besonders die Reaktionsgeschwindigkeit und Zuverlässigkeit bei Anfragen geschätzt wird. Zukünftige Schritte mit Balluff beinhalten die Standardisierung der Hubüberwachung bei intelligenten Spannmitteln und den Einsatz der Sensoren auf Fräs-Drehzentren.

Durch den kleinen Formfaktor lässt sich der Sensor gut in das Spannmittel integrieren. Mit den ausgegebenen Kolben-Positionsdaten sowie IO-Link Zusatzdaten sorgt er für Prozesssicherheit.

Christoph Köhler, Technology Engineering, DMG Mori

Die Vorteile der Ultraschallsensoren für Kurzhub-Hydraulikzylinder

- Höchste Präzision: zuverlässige und kontinuierliche Überwachung der Kolben über den gesamten Spannvorgang

- Robustes Design: Schutzklasse IP67 und erhöhte Druckfestigkeit bis zu 350 bar

- Multifunktionale Schnittstelle: zur flexiblen Integration in nahezu jede Systemarchitektur über IO-Link oder analogen Strom-/Spannungsausgang (umschaltbar)

- Condition Monitoring: Zustandsüberwachung des Sensors und des Hydrauliksystems durch zusätzliche Informationen (z.B. Signalqualität, Gerätestatus)

- Kompensation: zur Anpassung an Veränderungen in der Qualität und Zusammensetzung der Hydraulikflüssigkeit

Produkte im Einsatz

Ultraschallsensoren für Kurzhub-Hydraulikzylinder

- Anwendung

- Positionsüberwachung in Hydraulikzylindern mit kurzem Hub

- Messbereich

- 0...80 mm

- Linearitätsabweichung max.

- ±250 µm

- Wiederholgenauigkeit

- ± 50 µm

- Druckfestigkeit max.

- 350 bar

- Schnittstelle

-

IO-Link 1.1

Analog, Spannung/Analog, Strom umschaltbar 4…20 mA/0…10 V

Pin 4: Gegentakt Schließer/Öffner (NO/NC)

Pin 2: PNP/NPN/Gegentakt Schließer/Öffner (NO/NC) - Betriebsspannung Ub

- 10...30 VDC

- Anschluss

- Kabel, 2.0 m, TPU

- Umgebungstemperatur

- 0...85 °C

- Schutzart

- IP67

- Zulassung/Konformität

-

CE

UKCA

cULus

WEEE - Sekundärfeatures für Condition Monitoring

- Interne Temperaturüberwachung

- Sekundärfeatures

-

Identifikation

Geräteerkennung

Schaltprofile

Signalqualitätsüberwachung

Signalverzögerung

Schaltzähler

Grundlegende Statistik

Logikblöcke

Betriebsstundenzähler

Startzykluszähler

Spannungs- und Stromüberwachung

Variantenkonfiguration

Pin-Zuweisung

Ultraschallsensoren für Kurzhub-Hydraulikzylinder

- Anwendung

- Positionsüberwachung in Hydraulikzylindern mit kurzem Hub

- Messbereich

- 0...80 mm

- Linearitätsabweichung max.

- ±250 µm

- Wiederholgenauigkeit

- ± 50 µm

- Druckfestigkeit max.

- 350 bar

- Schnittstelle

-

IO-Link 1.1

Analog, Spannung/Analog, Strom umschaltbar 4…20 mA/0…10 V

Pin 4: Gegentakt Schließer/Öffner (NO/NC)

Pin 2: PNP/NPN/Gegentakt Schließer/Öffner (NO/NC) - Betriebsspannung Ub

- 10...30 VDC

- Anschluss

- Kabel mit Steckverbinder, M12x1-Stecker, 4-polig, 0.3 m, TPU

- Umgebungstemperatur

- 0...85 °C

- Schutzart

- IP67

- Zulassung/Konformität

-

CE

UKCA

cULus

WEEE - Sekundärfeatures für Condition Monitoring

- Interne Temperaturüberwachung

- Sekundärfeatures

-

Identifikation

Geräteerkennung

Schaltprofile

Signalqualitätsüberwachung

Signalverzögerung

Schaltzähler

Grundlegende Statistik

Logikblöcke

Betriebsstundenzähler

Startzykluszähler

Spannungs- und Stromüberwachung

Variantenkonfiguration

Pin-Zuweisung

Ultraschallsensoren für Kurzhub-Hydraulikzylinder

- Anwendung

- Positionsüberwachung in Hydraulikzylindern mit kurzem Hub

- Messbereich

- 0...80 mm

- Linearitätsabweichung max.

- ±250 µm

- Wiederholgenauigkeit

- ± 50 µm

- Druckfestigkeit max.

- 350 bar

- Schnittstelle

-

IO-Link 1.1

Analog, Spannung/Analog, Strom umschaltbar 4…20 mA/0…10 V

Pin 4: Gegentakt Schließer/Öffner (NO/NC)

Pin 2: PNP/NPN/Gegentakt Schließer/Öffner (NO/NC) - Betriebsspannung Ub

- 10...30 VDC

- Anschluss

- Kabel mit Steckverbinder, M8x1-Stecker, 4-polig, 0.3 m, TPU

- Umgebungstemperatur

- 0...85 °C

- Schutzart

- IP67

- Zulassung/Konformität

-

CE

UKCA

cULus

WEEE - Sekundärfeatures für Condition Monitoring

- Interne Temperaturüberwachung

- Sekundärfeatures

-

Identifikation

Geräteerkennung

Schaltprofile

Signalqualitätsüberwachung

Signalverzögerung

Schaltzähler

Grundlegende Statistik

Logikblöcke

Betriebsstundenzähler

Startzykluszähler

Spannungs- und Stromüberwachung

Variantenkonfiguration

Pin-Zuweisung