- Todas las soluciones de Matrix Vision ahora bajo la marca Balluff

- Los arquitectos de la manufacturación inteligente

- IO-Link, la mejor solución

- Sistema de Automatización y Supervisión Inteligente

- Control de las condiciones

- Soluciones para el entorno de la soldadura

- Condiciones de fabricación adversas

- Control de calidad

- Detección del nivel de llenado

- Protección contra explosión

- Miniaturización

Soluciones para el entorno de la soldadura

Aumento de la productividad en la soldadura automatizada

Balluff le ofrece una amplia gama de sensores y componentes asociados para sus procesos de soldadura automatizados. Nuestras soluciones orientadas a la industria reducen el tiempo de inactividad, evitan el mantenimiento innecesario y aumentan su capacidad de entrega. Como resultado, tus costos se reducen y ahorras dinero.

Nuestro objetivo es desarrollar las mejores soluciones específicas para cada aplicación junto con nuestros clientes para aumentar la productividad en las áreas problemáticas. Al hacerlo, tenemos en cuenta las dificultades existentes, que identificamos primero.

Nuestros productos han sido aprobados por nuestros clientes durante décadas y se utilizan con éxito en los entornos de soldadura más duros. Esto se debe a que nuestras soluciones pueden lograr una mejora decisiva en la calidad de los procesos y productos.

- componentes adecuados para la aplicación aseguran menos tiempo de inactividad y menos desechos

- productos extremadamente robustos reducen el consumo y por lo tanto el costo de los componentes en la compra

- mejor proceso y calidad del producto aumentan la rentabilidad en toda la planta

La soldadura automatizada a veces requiere soluciones especiales, ya que la mayoría de los componentes y soluciones estándar del montaje en celdas de soldadura no suelen funcionar bien. Balluff trabaja continuamente para aumentar aún más la eficacia y la eficiencia de la producción mediante el desarrollo de soluciones de prácticas óptimas. Esto asegura un aumento de la vida útil de sus máquinas y sistemas y elimina los fallos imprevistos y por lo tanto costosos en la automatización. De esta manera, nuestra pasión por la automatización y las tecnologías sostenibles contribuye a alcanzar sus objetivos.

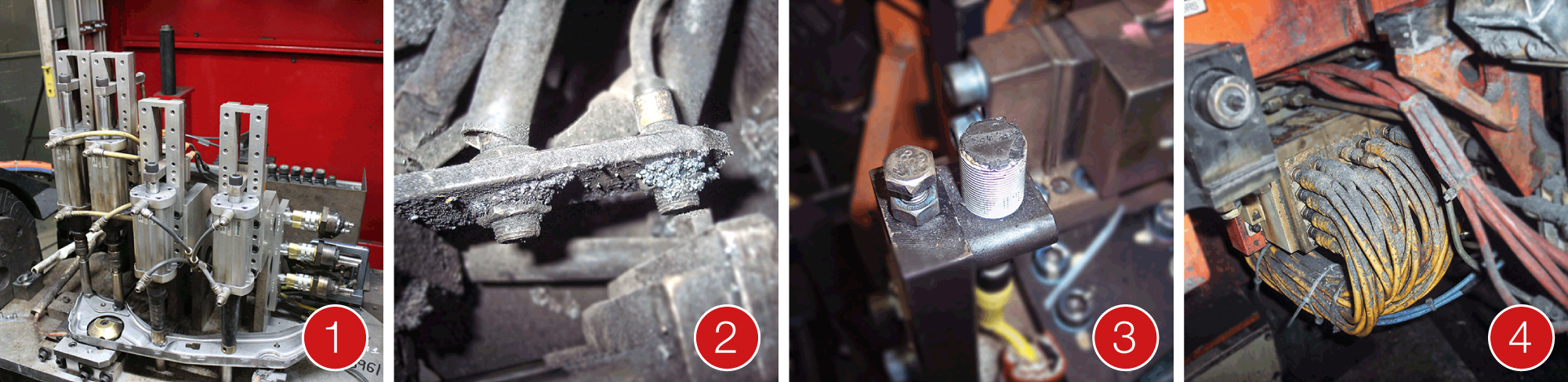

Problemas comunes con la soldadura automatizada

Reconocimiento de tuercas de soldadura

Detectar la presencia de una tuerca de soldadura es una de las tareas más comunes en la soldadura automatizada. ¿Se detecta la posición correcta de la tuerca de soldadura antes de la soldadura o en una estación de calidad posterior? ¿Cuánto espacio hay disponible para el sensor con conexión? ¿De qué lado se detecta la tuerca de soldadura? ¿Qué tamaño o forma tiene la tuerca de soldadura? ¿Qué tan grandes son las tolerancias? Para llevar a cabo estas diversas tareas, le ofrecemos diferentes tecnologías.Los daños causados por las salpicaduras de soldadura y los campos de interferencia electromagnética

Los sensores inductivos sin contacto se utilizan en entornos de soldadura difíciles para muchos procesos de sujeción diferentes, así como en aplicaciones de poka-yoke. La deposición de salpicaduras de soldadura en caliente, las temperaturas ambientales más altas y los fuertes campos electromagnéticos generados por las pistolas de soldadura pueden provocar una conmutación defectuosa o incluso fallos. Para ello, hemos equipado nuestros sensores inductivos con revestimientos especiales resistentes a las salpicaduras.Daños durante la carga

Los choques violentos involuntarios al cargar las piezas pueden acortar la vida del sensor o, en el peor de los casos, incluso destruirlo. Nuestros sensores inductivos totalmente metálicos con una carcasa y frontal de acero inoxidable pueden soportar varios impactos fuertes, así como un desgaste continuo, y le ofrecen largos alcances para que puedan ser instalados fuera de la zona de peligro.Daños por calor en los cables de los sensores y en los componentes de la red

Las células de soldadura requieren soluciones de conexión especialmente robustas, porque los residuos de soldadura acortan la vida útil de los cables y los componentes de la red de muchas maneras: las salpicaduras de soldadura caliente pueden quemar el revestimiento de los cables y los módulos de la red y provocar cortocircuitos. Cuando se acumula la escoria de la soldadura, incluso los cables pueden ser sacados del conector. Nuestros cables de alta durabilidad se desarrollaron teniendo en cuenta las características especiales de los entornos de soldadura. El revestimiento de PTFE de los conectores evita que las salpicaduras de soldadura se peguen a ellos o se quemen. Los cables tienen diferentes cubiertas de cable que soportan diferentes criterios ambientales.

Aplicaciones en la soldadura automatizada

Selección del tamaño del sensor

El rango de los sensores inductivos depende básicamente del tamaño de su área activa. En la soldadura automatizada esto tiene dos consecuencias: Es aconsejable dejar que el sensor detecte la superficie del objeto y no su borde. Sin embargo, si se va a detectar deliberadamente un borde, el diámetro de la superficie del sensor debería corresponder idealmente al grosor del objeto. Además, es importante utilizar los sensores en miniatura con la mayor moderación posible para detectar piezas grandes, ya que se dañan con mayor facilidad debido a su corto alcance y baja masa. En las instalaciones de montaje, los sensores en miniatura sólo deben utilizarse si es necesario.

(1) Borde del objeto (2) Sensor grande (3) Objeto grande (4) Sensor miniatura (5) Objeto grande (6) Borde del objeto (7) Sensor grande (8) Sensor miniatura

Conectores rápidamente desconectables y cables de sacrificio

Los sensores con cables conectados permanentemente son baratos, pero generalmente no son adecuados para la soldadura automatizada. La experiencia práctica lo confirma: Los cables de los sensores dañados por las salpicaduras de soldadura son una de las causas más frecuentes de fallos en una celda de soldadura. Sin embargo, tener que reemplazar completamente un sensor funcional debido a un daño en el cable no puede ser la solución. Con los conectores de desconexión rápida de Balluff, puedes reemplazar sólo el componente que ha fallado en poco tiempo. Otra ventaja: si los llamados cables de sacrificio cortos también se utilizan en entornos extremadamente duros, el tiempo de inactividad para la sustitución de los cables también se reduce.

(1) Sensor con cable de conexión permanente (2) Conexión de enchufe rápidamente desconectable (3) Cable de sacrificio

Mejora de la comunicación gracias a la avanzada arquitectura de la red

Los módulos de E/S se establecieron hace mucho tiempo para conectar los numerosos sensores necesarios para la soldadura automatizada. Son extremadamente prácticos porque están conectados a una red y proporcionan datos de diagnóstico - como el cortocircuito y la sobrecarga - en cualquier momento. El único inconveniente es que los cables de la red o los cables de conexión pueden dañarse, lo que provoca problemas de comunicación difíciles de resolver.

Utilizando los concentradores de sensores/actuadores IO-Link y los módulos de red, el módulo de red puede montarse fuera de la zona crítica, lo que le permite comunicarse con el controlador y la red en todo momento. Así que si los sensores y actuadores de la celda de soldadura fallan, el módulo de red reporta los detalles hacia arriba. Esta arquitectura le permite resolver problemas de forma rápida y eficiente a través de una comunicación continua y un fácil diagnóstico.

(1) Entorno duro (2) Terminal de válvulas IO-Link (3) Cubos de sensores/actuadores IO-Link

Rápida solución de problemas y reemplazo durante la operación

El tiempo es dinero. Si se produce un problema durante la soldadura automatizada, los técnicos de mantenimiento y los operadores del sistema deben encontrar rápidamente soluciones para que el sistema vuelva a funcionar. Utilizando los módulos IP67 que se pueden montar directamente en la máquina, los fallos son más fáciles de identificar y acceder. Además, los datos de diagnóstico proporcionados por nuestros centros de sensores/actuadores IO-Link ayudan a limitar el alcance de la falla y a acelerar el restablecimiento de la operación. Por una sencilla razón: los operadores pueden proporcionar información precisa sobre la falla y los técnicos ahorran tiempo al conocer el problema y poder prepararse para él antes de que llegue a la planta.

(1) Posibles diagnósticos: dispositivo presente, dispositivo conectado, operación de límite, lente sucia, objetivo fuera del rango de detección, cortocircuito detectado, sobrecarga detectada, bobina de salida abierta.

Rastreabilidad de las unidades de transporte

Cuando se transportan materiales entre plantas de producción, debe ser posible rastrear en todo momento lo que sale de la planta y lo que regresa. Esto se vuelve aún más importante cuando las piezas se envían a un cliente. Los coches de embalaje especial y los bastidores para transportar las piezas acabadas pueden ser muy caros. Si estos estantes no se devuelven o se pierden, se reduce el margen de beneficio y se dificulta el procesamiento de futuros pedidos. Con los sistemas de RFID UHF, puede registrar todas las unidades de transporte que salen de la fábrica, para saber en qué vehículo están y a qué hora fueron entregadas. Esto le permite documentar tanto la entrega como la cadena de suministro de las valiosas furgonetas y bastidores.

(1) Unidad de evaluación de RFID BIS V (2) Cabeza lectora de RFID (3) Soporte de datos RFID (etiqueta adhesiva)

Downloads

-

Industry brochure welding resistant sensors

Productos

Productos