BTL, o controllo di posizione di precisione come alternativa ai servoazionamenti

Caso studio

Tempo di lettura: minuti

L'imballaggio è un processo che avviene in ogni stabilimento produttivo. Indipendentemente dal fatto che si tratti di confezionare prodotti semilavorati utilizzati per ulteriori operazioni sulla linea accanto o il prodotto finito spedito al cliente, questi processi sono ad alta intensità di lavoro e talvolta monotoni.

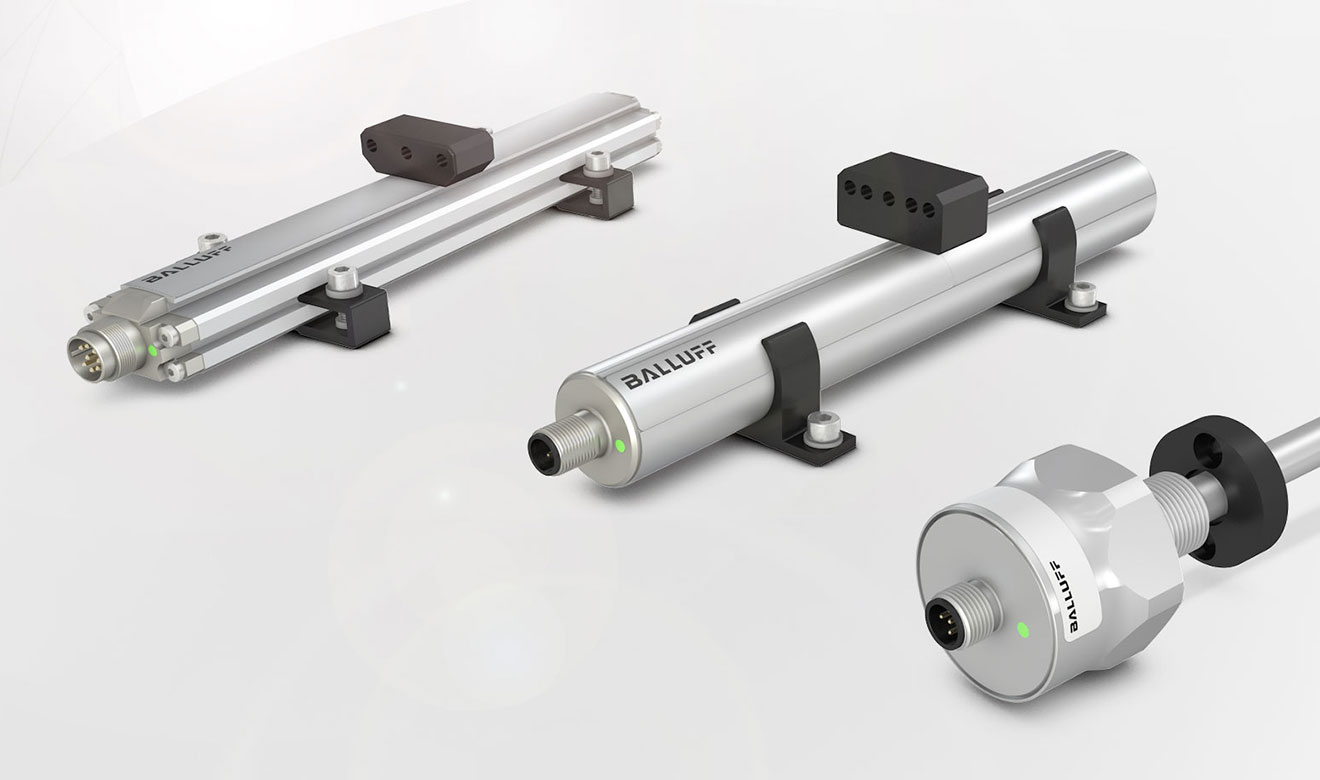

Le fasi del processo di confezionamento sono uno dei processi più comunemente automatizzati. Lo stesso vale per il processo inverso: il disimballaggio. Siamo lieti di presentare due esempi di implementazione che illustrano come i suddetti processi possano essere automatizzati in modo economico utilizzando gli encoder di posizione BTL di Balluff.

La situazione attuale

Nel primo esempio di applicazione, l'operatore di una macchina automatica stava imballando rulli torniti in un contenitore tipo Kolox.

Il problema

I rulli sono impilati uno accanto all'altro e ogni dieci secondi circa compare un altro pezzo finito. Poiché un operatore doveva gestire due stazioni di imballaggio, era necessario ridurre i costi per garantire la massima produzione e il ritorno dell'investimento per la macchina.

La soluzione

Per automatizzare questa operazione, è stato necessario costruire un manipolatore a due assi in grado di fermarsi in più posizioni. Lo standard non scritto in questo tipo di casi è l'uso di un robot cartesiano costruito con controllo a servomotore. Una soluzione di questo tipo offre una precisione fino al centesimo di millimetro e un'elevata dinamica di funzionamento, che in questo processo sarebbe decisamente eccessiva. Nella nostra applicazione, abbiamo deciso di utilizzare azionamenti pneumatici dotati di sensori BTL per il controllo della posizione. Questa soluzione consente di ottenere una precisione di +/-2 mm e una dinamica sufficiente per il processo in corso. L'utilizzo del BTL per il controllo della posizione in questo caso consente di depositare i rulli nella sequenza corretta. Il secondo esempio di applicazione è la depallettizzazione di traverse di legno in una stazione di imballaggio del forno.

Una situazione stagnante

Per poter automatizzare il processo, una delle operazioni necessarie era la rimozione dal pallet delle traverse impilate a strati.

Il problema

L'elevato numero di traverse e il tempo medio di ciclo sulla linea facevano sì che la frequenza di rimozione di uno strato di pezzi non superasse un'operazione ogni pochi minuti. Durante la depalettizzazione, c'era il rischio che una pila instabile di traverse potesse crollare, rendendo impossibile dividere lo strato e depallettizzarlo correttamente.

La soluzione

Tenendo conto di queste condizioni limite e al fine di ridurre i costi, abbiamo deciso di costruire un manipolatore a due assi basato su azionamenti pneumatici. L'azionamento verticale, che doveva fermarsi in più posizioni, era dotato di un trasduttore di posizione BTL. Il controllo della posizione era una parte importante dell'operazione, poiché tra gli strati erano presenti dei distanziatori, che dovevano essere recuperati e utilizzati nel processo.

Come funziona

Il trasduttore di posizione BTL, con la sua misurazione altamente precisa e la comunicazione ad alta velocità, consente il controllo dinamico della posizione durante il movimento. La combinazione del BTL con un sistema di controllo pneumatico adeguatamente progettato consente di arrestare con precisione l'asse nella posizione desiderata.

Vantaggi per l'azienda

Utilizzando un trasduttore di posizione BTL della Serie Profile dotato di interfaccia IO-link, in entrambi i casi è stato possibile ottenere il controllo di posizione preciso e dinamico necessario per i processi. L'impiego del suddetto encoder di posizione ha permesso di utilizzare azionamenti pneumatici anziché servoazionamenti, riducendo così il costo di produzione del sistema cartesiano di circa il 50% rispetto alla versione "classica", pur mantenendo importanti elementi della sua funzionalità. L'ulteriore vantaggio della soluzione applicata è la possibilità di collegare il BTL a una rete IO-link. Utilizzando IO-Link, è possibile collegare i dispositivi all'armadio di controllo con cavi per sensori standard, senza dover ricorrere a cablaggi schermati di grande sezione che sarebbero stati necessari se si fossero utilizzati i servoazionamenti.

Descrizione dell'azienda

Il teamBlue Roboticsè formato da un gruppo di persone appassionate di automazione industriale e robotica. Operiamo in settori quali l'automotive, la produzione di elettrodomestici e di elettronica di consumo, l'arredamento, l'industria elettrica ed elettronica, l'aerospaziale, l'alimentare, la cosmetica e la lavorazione dei metalli. Realizziamo anche progetti di R&S.

Parole chiave

- Case Study

- Innovationen

Autore

Balluff Sp. z o.o.

Siamo attivi sul mercato polacco da oltre 25 anni. Serviamo i nostri clienti dalla Pomerania ai Monti Tatra, fornendo un servizio e un'assistenza tecnica di prima classe. Siamo presenti anche online, dove condividiamo le nostre conoscenze sulle ultime implementazioni, sulle tendenze del settore, sugli eventi o sugli aspetti tecnici delle nostre soluzioni.

9 Contributi

Commento

Messaggi più popolari

Monitoraggio continuo dei silo: un caso d'uso alternativo per il CMTK

La rivoluzione industriale - dalla macchina a vapore all'Industria 4.0

Come scegliere un encoder magnetico per il vostro sistema?

Che cos'è un supporto dati RFID?

Modulo di contatto

Avete domande o suggerimenti? Siamo a vostra disposizione.

Balluff Automation S.r.l

-

Balluff Automation S.r.l.

Corso Cuneo 15,

10078 Venaria Reale (TO).