Balluff のガイド付き段取り替えソリューションにより、カートナーの段取り替えが高速化され、ダウンタイムが 50 % 削減されました。

英国の大手医薬品メーカー、Balluff の革新的な切り替え技術で効率を向上

業界医薬品製造クライアント英国に本社を置く大手グローバル製薬会社

英国に本社を置く世界的な大手製薬メーカーは、特に錠剤のブリスター包装の生産効率を改善したいと考えていました。増大する市場需要と生産上の課題に直面し、同社は革新的なソリューションを必要としていました。広範な評価とパイロットプロジェクトの後、Balluff のガイド付き段取り替えソリューション(GCS)をカートニングマシンに導入することを決定しました。この戦略的な取り組みにより、段取り替え時間が 50% 短縮され、生産プロセスが合理化され、全体的な生産性が大幅に向上しました。Balluff の GCS への投資は 8 週間足らずで回収できました。

状況

同社は、24 時間 365 日の高頻度オペレーションで、8 種類の異なるカートンサイズと異なるブリスター サイズを処理するという課題に直面していました。頻繁な製品変更により、切り替えにかなりの時間がかかり、生産効率が低下していた。さらに、手作業による切り替えは時間がかかり、ミスが発生しやすいため、ダウンタイムが増加し、生産ロスにつながっていました。

課題

カートンやブリスターのサイズが多様なため、切り替え工程が非効率となり、連続生産ラインの大きなボトルネックとなっていました。切り替え時間は平均20分で、この非効率は厳しい生産目標や市場の要求を満たす同社の能力を危うくしていました。

ソリューション

同社はカートナーに Balluff のガイド付き段取り替えソリューション(GCS)を導入しました。これには 3 つのステップがありました:

チェンジオーバーポイントまたはセンターラインの特定。

正確な調整のための Balluff デジタルポジションインジケータを含む適切なセンサの選択と設置。

GCS ソフトウェアでのステップバイステップのオペレータ指示書の作成。

短いトレーニングセッションの後、オペレータはすぐにシステムを使用できるようになりました。ソフトウェアがフォーマットの切り替えプロセスを簡単に案内し、センサーが切り替えポイントの位置を即座にフィードバックしてくれるので、正しい長さ、高さ、幅を簡単に設定できました。

どのように実装されたのですか?

Balluff の GCS はカートナーとシームレスに統合され、リアルタイムフィードバックでオペレータを各変更プロセスに導きます。光電センサや誘導型近接センサを含むシステムのセンサとデジタル位置表示により、正確な設定と一貫した結果が保証されるため、段取り替え後の微調整の必要がほとんどありません。

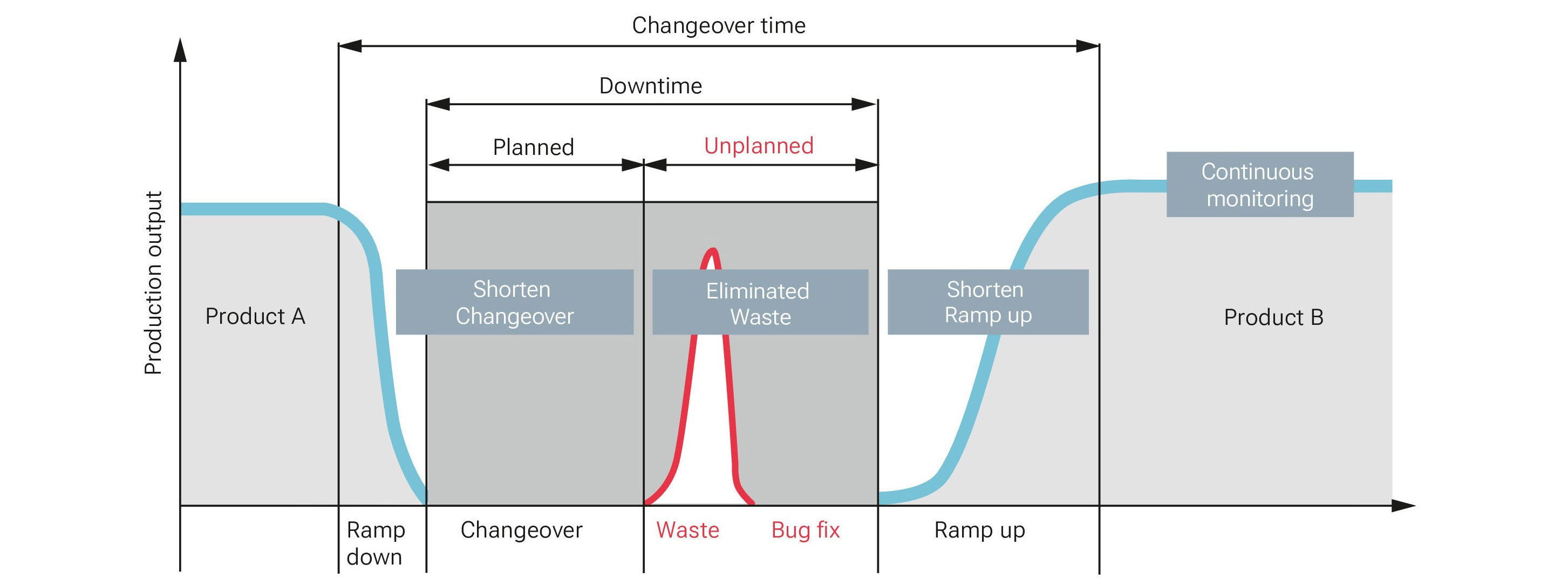

ガイド付き段取り替えソリューションは、段取り替え時間を大幅に短縮し、無駄をなくし、迅速でミスのない段取り替えを実現します。また、継続的なモニタリングにより、継続的な生産プロセスを最適化し、総合的な設備効率(OEE)を向上させます。

ガイド付き段取り替えソリューションは、段取り替え時間を大幅に短縮し、無駄をなくし、迅速でミスのない段取り替えを実現します。また、継続的なモニタリングにより、継続的な生産プロセスを最適化し、総合的な設備効率(OEE)を向上させます。

製品

Balluff のガイド付き段取り替えソリューションの導入により、段取り替えプロセスが大幅に合理化され、ダウンタイムが短縮され、全体的な効率が向上しました。迅速な投資回収により、さらに多くの機械にこのソリューションを導入することになりました。

Wartungsmanager bei einem in Großbritannien ansässigen Pharmahersteller

メリット

- 段取り替え時間を20分から10分未満に短縮

- フォーマット切り替え1回あたり約10分の節約

- 1週間あたり15回以上のフォーマット変更により、8週間以内で投資を回収

- 無駄を最小限に抑え、スタートアップ時間をほぼ完全に排除

- 元の制御システムに影響を与えることなく GCS をレトロフィットすることで、最小限の投資で機械寿命を延長

ガイド付き段取り替えソリューションがどのように生産工程を最適化し、ダウンタイムを削減し、作業効率を向上させるかについては、今すぐ Balluff にお問い合わせください。