Der Wechsel zur intelligenten Hydraulik

Wie man die Risiken des Sprunges ins IIoT reduziert

Lesezeit: Minuten

Auf der Suche nach höheren Renditen durch gesteigerte Effizienz und Produktivität setzen Unternehmen nach und nach auf das industrielle Internet der Dinge (IIoT), auch im Bereich der Hydraulik. Doch was sind die Gründe für diesen Wandel?

Ein Hauptgrund ist die Senkung des Energieverbrauchs. Eine digitalisierte Hydraulik kann außerdem den Materialverschleiß verringern und die Menge des verbrauchten Öls reduzieren, wodurch die Systeme sauberer und umweltfreundlicher werden. Einige der bedeutendsten Vorteile liegen jedoch in der zustandsorientierten oder vorausschauenden Wartung zur Verringerung von Ausfallzeiten, die auf einer präzisen Zustandsüberwachung und -analyse beruht.

Mit intelligenten Sensoren wird eine Prozesstransparenz erreicht, die Analysemöglichkeiten bietet, von denen wir vor zwei Jahrzehnten nur träumen konnten. Hersteller und Betreiber können nun eine kontinuierliche Überwachung durchführen, um Echtzeitdaten zu sammeln und zu analysieren sowie Zustände zu diagnostizieren und zu visualisieren. Dies führt zu einer höheren Anlagenverfügbarkeit.

Mit diesem Ansatz wird ein höheres Maß an Effizienz erreicht als mit der vorbeugenden Wartung, die zeit- (z. B. alle sechs Monate) oder nutzungsabhängig (z. B. nach einer bestimmten Anzahl von Zylinderhüben) durchgeführt wird. Die datengesteuerte Diagnose kann aus der Ferne durchgeführt werden. Bei weit entfernten oder schwer zugänglichen Systemen kann dies erhebliche Kosten einsparen und die Sicherheit der Mitarbeiter erhöhen, da weniger Zeit auf Reisen verbracht werden muss, um Fehlfunktionen unter schwierigen Arbeitsbedingungen zu diagnostizieren.

Aber gibt es einen einfachen Einstiegspunkt? Vielen bestehenden Anlagen fehlen die technischen Voraussetzungen für die Zustandsüberwachung. Die Nachrüstung von Anlagen scheitert oft am hohen Aufwand und den damit verbundenen Kosten für die permanente Überwachung relevanter Maschinen- und Prozessparameter.

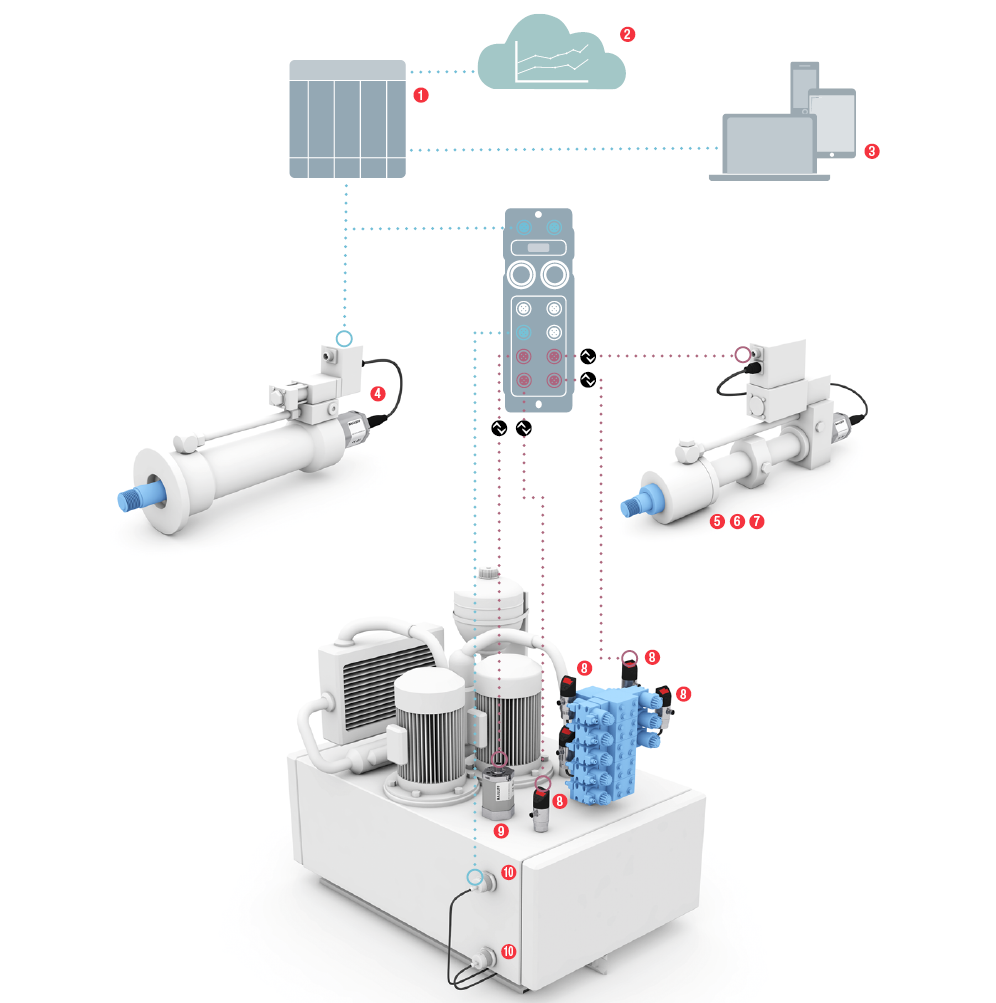

Hier bietet das Balluff Condition Monitoring Toolkit (CMTK) eine neue und einfach zu implementierende Lösung:

Umfassende Nachrüstlösung für die Maschinen- und Prozessüberwachung

Hohe Flexibilität durch Anschluss von bis zu vier beliebigen IO-Link-Sensoren

Plug-and-Play-Inbetriebnahme des Systems und Visualisierung der Daten

Sensor-Setup-Assistent zur einfachen Konfiguration

Ausgabe von Warnmeldungen bei Überschreitung von einstellbaren Grenzwerten

Autonomes System mit Datenspeicherung - unabhängig von Cloud und Maschinensteuerung

Fernüberwachung von jedem Standort aus durch Netzwerkintegration

.jpg)

Das Toolkit besteht aus der Base Unit (Hardware) mit integrierter Software zur automatisierten Sammlung und Auswertung von Sensordaten. Zur Aufnahme dieser Sensordaten erhalten Sie bei Balluff verschiedenste IO-Link-Sensoren.

Und das alles mit einem hervorragenden Kosten-Nutzen-Verhältnis. Mit dem flexiblen CMTK erhalten Sie schnell einen tieferen Einblick in den Ist-Zustand Ihrer Maschinen und Anlagen und können so Abweichungen und Probleme frühzeitig erkennen. Alle Komponenten sind perfekt aufeinander abgestimmt. Hohe Anschaffungskosten ohne Mehrwert gehören der Vergangenheit an, denn der CMTK ist ein Komplettsystem ohne versteckte Kosten oder komplizierte Abo-Modelle.

Weitere Informationen und Support finden Sie hier 👇

Verwandte Themen

Schlüsselwörter

- CMTK

- Condition Monitoring

- IO-Link

Author

Manfred Münzl

Seit über 30 Jahren in der industriellen Sensor- & Automatisierungstechnik tätig.

5 Beiträge

Kommentar

Beliebte Beiträge

Wie unterscheidet sich der Anschluss von Sensoren mit PNP und NPN Ausgang?

Was sind kapazitive Sensoren und wofür werden sie verwendet?

Echtzeit-Geschwindigkeit von IO-Link

DMC vs. RFID in der Fertigung

Kontaktformular

Haben Sie Fragen oder Anregungen? Wir sind für Sie da.

Balluff GmbH

-

Zabergäustraße 8

73765 Neuhausen a.d.F.