BTL ou le contrôle de position de précision comme alternative aux servomoteurs

Étude de cas

Temps de lecture: minutes

L'emballage est un processus que l'on retrouve dans toutes les usines de fabrication. Qu'il s'agisse d'emballer des produits semi-finis utilisés pour d'autres opérations sur la ligne voisine ou le produit fini expédié au client, ces processus exigent beaucoup de travail et sont parfois monotones.

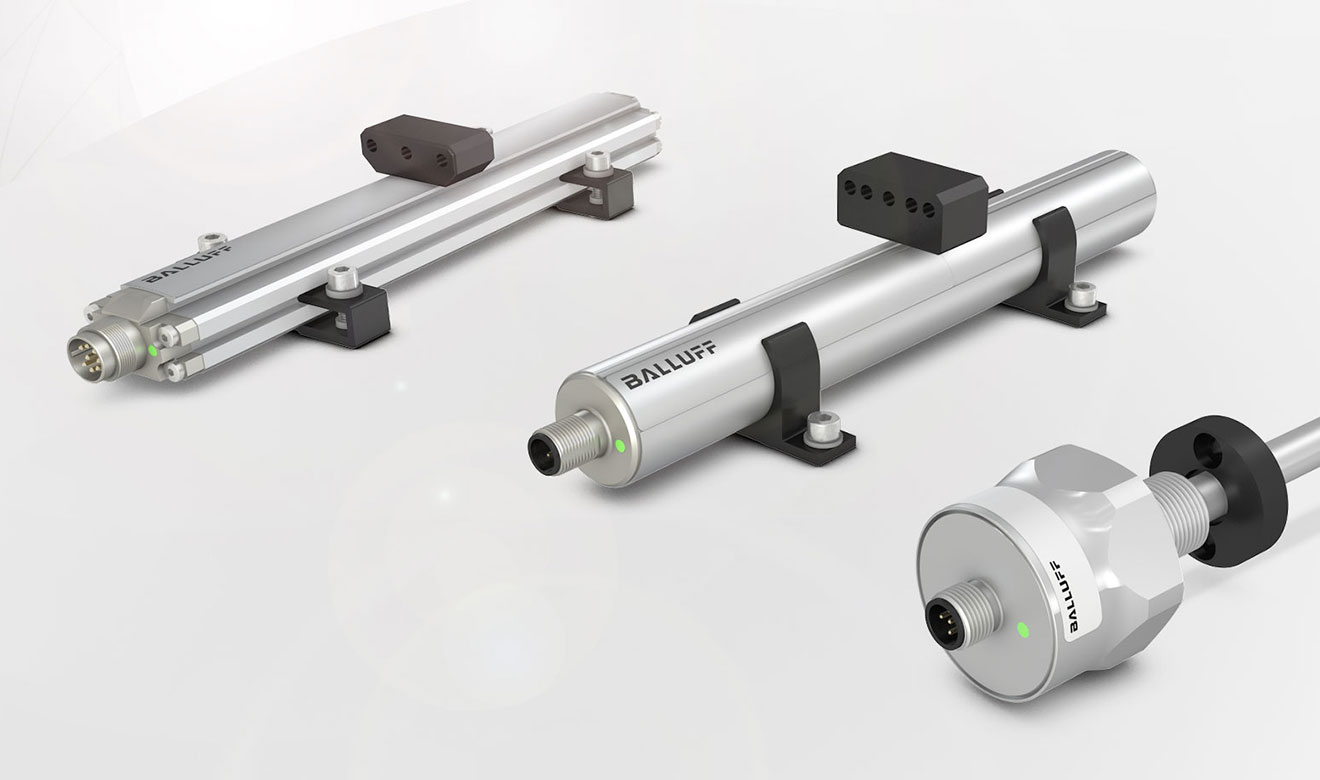

Les étapes du processus d'emballage font partie des processus les plus couramment automatisés. Il en va de même pour le processus inverse qu'est le déballage. Nous avons le plaisir de vous présenter deux exemples de mise en œuvre illustrant la manière dont les processus susmentionnés peuvent être automatisés de manière rentable à l'aide des codeurs de position BTL de Balluff.

La situation

Dans le premier exemple d'application, l'opérateur d'une machine automatisée emballait des rouleaux tournés dans un conteneur de type Kolox.

Problème

Les rouleaux sont empilés côte à côte et une nouvelle pièce finie apparaît toutes les dix secondes environ. Étant donné qu'un seul opérateur était nécessaire pour faire fonctionner deux stations d'emballage, une réduction des coûts s'imposait pour assurer une production maximale et rentabiliser l'investissement dans la machine.

La solution

Pour automatiser cette opération, il a fallu construire un manipulateur à deux axes capable de s'arrêter dans plusieurs positions. La norme non écrite dans ce type de cas est l'utilisation d'un robot cartésien construit avec une commande par servomoteur. Une telle solution offre une précision allant jusqu'au centième de millimètre et une grande dynamique de fonctionnement, ce qui, dans le cadre de ce processus, serait vraiment excessif. Dans notre application, nous avons décidé d'utiliser des entraînements pneumatiques équipés de capteurs BTL pour le contrôle de la position. Cette solution permet d'obtenir une précision de +/-2 mm et une dynamique suffisante pour le processus en cours. L'utilisation du BTL pour le contrôle de position dans ce cas permet de déposer les rouleaux dans la bonne séquence. Le deuxième exemple d'application est la dépalettisation de traverses en bois dans une station d'emballage de fours.

Une situation stagnante

Afin de pouvoir automatiser le processus, l'une des opérations nécessaires consistait à retirer de la palette les traverses empilées en couches.

Problème

En raison du grand nombre de traverses et du temps de cycle moyen sur la ligne, la fréquence de retrait d'une couche de pièces ne dépassait pas une opération toutes les quelques minutes. Lors de la dépalettisation, il existait un risque d'effondrement d'une pile instable de traverses, ce qui rendait impossible la division de la couche et sa dépalettisation correcte.

Solution

Compte tenu de ces conditions limites et afin de réduire les coûts, nous avons décidé de construire un manipulateur à deux axes basé sur des entraînements pneumatiques. L'entraînement vertical, qui devait s'arrêter dans plusieurs positions, était équipé d'un transducteur de position BTL. Le contrôle de la position était un élément important de l'opération, car il y avait des intercalaires entre les couches, qui devaient également être récupérés et utilisés dans le processus.

Fonctionnement

Le transducteur de position BTL, avec ses mesures très précises et sa communication à grande vitesse, permet un contrôle dynamique de la position pendant le mouvement. L'association du BTL à un système de commande pneumatique bien conçu permet d'arrêter l'axe avec précision à l'endroit souhaité.

Avantages pour l'entreprise

L'utilisation d'un transducteur de position BTL de la série Profile équipé d'une interface IO-link a permis, dans les deux cas, le contrôle précis et dynamique de la position nécessaire aux processus. L'utilisation du codeur de position susmentionné a permis d'utiliser des entraînements pneumatiques au lieu d'entraînements servo, ce qui a réduit le coût de fabrication du système cartésien d'environ 50 % par rapport à la version "classique", tout en conservant d'importants éléments de sa fonctionnalité. L'avantage supplémentaire de la solution appliquée est la possibilité de connecter BTL à un réseau IO-Link. En utilisant IO-Link, des câbles de capteurs standard peuvent être utilisés pour connecter les appareils à l'armoire de commande, ce qui évite d'avoir recours à un câblage blindé de grande section qui aurait été nécessaire si l'on avait utilisé des servocommandes.

Description de l'entreprise

L'équipe Blue Robotics est constituée d'un groupe de personnes passionnées par le domaine de l'automatisation industrielle et de la robotique. Nous opérons dans des secteurs tels que l'automobile, la fabrication de produits blancs et d'électronique grand public, l'ameublement, l'électricité et l'électronique, l'aérospatiale, l'alimentation, les cosmétiques et la métallurgie. Nous réalisons également des projets de R&D.

Mots clés

- Case Study

- Innovationen

Auteur

Balluff Sp. z o.o.

Nous sommes présents sur le marché polonais depuis plus de 25 ans. Nous nous occupons de nos clients de la Poméranie aux Tatras et offrons un service et une assistance technique de premier ordre. Nous sommes également présents en ligne, où nous partageons nos connaissances sur les dernières mises en œuvre, les tendances du secteur, les événements ou les aspects techniques de nos solutions.

10 Contributions

Commentaire

Articles populaires

Capteur optoélectronique

La révolution industrielle, de la machine à vapeur à l'industrie 4.0

Automatisation pour les débutants : Guide Balluff

Comment choisir un codeur magnétique pour votre système ?

Formulaire de contact

Vous avez des questions ou des suggestions ? Nous restons à votre entière disposition.

Balluff SAS

-

17 Boulevard Robert Thiboust

Batîment Le Triade II

77700 SERRIS