Verbesserung der pharmazeutischen Qualitätskontrolle mit KI-gesteuerten Kamerasystemen

Schnellere Tests, zuverlässigere Ergebnisse, maximale Sicherheit

Lesezeit: Minuten

Einführung

In der pharmazeutischen Industrie ist es wichtig, höchste Qualitäts- und Sicherheitsstandards zu gewährleisten. Ob Tabletten, Pillen oder andere Darreichungsformen: Jeder Fehler im Produktionsprozess kann schwerwiegende Folgen haben, nicht nur finanzielle, sondern auch gesundheitliche Risiken mit sich bringen.

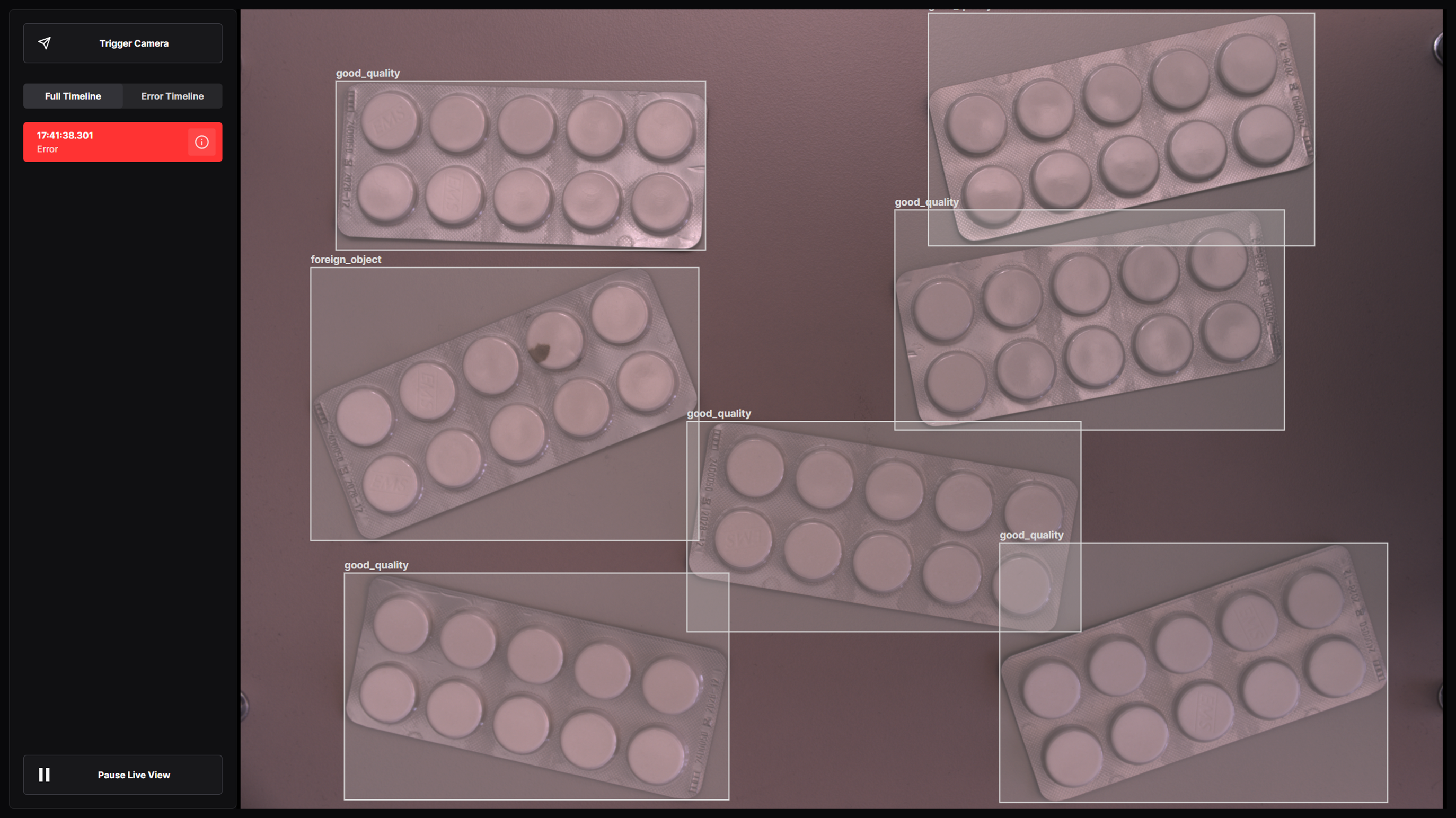

Herkömmliche Bildverarbeitungssysteme stoßen in komplexen Szenarien oft an ihre Grenzen, was zu Ineffizienzen und potenziellen Risiken führt. Diese Fallstudie zeigt, wie Pharmahersteller ihren Qualitätskontrollprozess durch die Integration einer KI-basierten Qualitätskontrolllösung optimieren können.

Die Herausforderung

Die pharmazeutische Produktion erfordert eine präzise Qualitätskontrolle. Defekte Tabletten – sei es aufgrund von Brüchen, Verfärbungen, Verunreinigungen oder sogar leeren Hohlräumen, in denen eine Tablette vollständig fehlt – können für das Unternehmen erhebliche Folgekosten verursachen.

Herkömmliche Bildverarbeitungssysteme haben Schwierigkeiten mit Farb- und Formabweichungen, was zu hohen Fehlerquoten führen kann. Dies führt zur unnötigen Entsorgung intakter Produkte und zum Risiko, dass fehlerhafte Produkte durchschlüpfen.

Bei der herkömmlichen Bilderkennung müsste für jede mögliche Ausprägung eines Fehlers ein expliziter Regelkatalog definiert werden. Dies verursacht enorme Programmier- und Wartungskosten, insbesondere wenn man bedenkt, dass sich die Produktionsbedingungen (Beleuchtung, Positionierung usw.) im Laufe der Zeit häufig ändern. Unter diesen Umständen steht das Qualitätsmanagement vor einer gewaltigen Herausforderung.

Die meisten Pharmahersteller verwendeten vor der Umstellung auf eine KI-basierte Lösung herkömmliche Bildverarbeitungssysteme, die auf festen Regeln basierten. Die Kamera war so konfiguriert, dass bei jedem Produktlauf automatisch die folgenden Kriterien überprüft wurden:

Vollständigkeit: Ist die Tablette in jeder Vertiefung vorhanden oder fehlt sie?

Brüche und Absplitterungen: Weisen die Tabletten strukturelle Schäden auf?

Fremdkörper: Sind sichtbare Partikel oder Rückstände vorhanden, die nicht zur Tablette gehören?

Manuelle Überprüfung von beanstandeten Tabletten

Für das Unternehmen bedeutete dies einen hohen manuellen Aufwand im Nachhinein: Die Mitarbeiter mussten die vermeintlich aussortierten Tabletten überprüfen und stellten dabei in vielen Fällen fest, dass kein tatsächlicher Fehler vorlag. Dieser Prozess kostete wertvolle Zeit, verlangsamte die Produktion und führte zu höheren Stückkosten. Damit war der Status quo in Bezug auf Produktivität, Arbeitsaufwand und Prozesssicherheit nicht mehr optimal.

Lösung und Umsetzung

Um diese Herausforderungen zu bewältigen, implementierte der Hersteller die Software ANTICIPATE , die an bestehende Kameras angeschlossen wurde. Das KI-basierte System nutzt ein neuronales Netzwerk, um anhand von Bilddaten Fehler zu lernen und zu erkennen. Dieser Ansatz ermöglicht eine flexible Fehlererkennung auch bei wechselnden Lichtverhältnissen.

Für die Kamera fiel die Wahl auf eine 20,5-MP-GigE-Vision-Kamera mit Sony Starvis-CMOS-Sensor IMX183 von Balluff: BVS CA-GX0-0205ZC. Der Starvis-Bildsensor mit einer Pixelgröße von 2,4 µm ermöglicht eine hohe Bildqualität, die für die KI-gesteuerte Fehlererkennung entscheidend ist. Als rückseitig beleuchteter Sensor bietet er eine hohe Lichtempfindlichkeit und Absorption, was kürzere Belichtungszeiten ermöglicht. Die optimierten On-Chip-Linsen reduzieren zufälliges Rauschen, Dunkelstrom und defekte Pixel und verbessern so die Empfindlichkeit und das Rauschverhalten weiter.

Diese Kamera wurde aufgrund ihrer robusten Bauweise und der zuverlässigen Gigabit-Ethernet-Verbindung über Power over Ethernet (PoE) ausgewählt. Dies vereinfacht die Einrichtung und reduziert die Gesamtkosten, da keine separate Stromversorgung mehr erforderlich ist.

Die von Intel unterstützte Lösung läuft auf Intel® Core™ i5-Prozessoren, Intel® RealSense™ Depth Camera D435f und unter Verwendung des Intel® OpenVino™ Toolkits.

Enhancing pharmaceutical quality control with AI-driven camera systems

Ergebnisse

Das KI-gesteuerte Kamerasystem brachte erhebliche Verbesserungen für den pharmazeutischen Herstellungsprozess:

Hohe Erkennungsgenauigkeit: Die Fähigkeit des KI-Systems, selbst kleinste Abweichungen zu erkennen, reduzierte die Ausschussrate „echter“ Fehler drastisch, was zu einer effizienteren Auslastung der Produktionskapazitäten führte.

Wegfall arbeitsintensiver Regelanpassungen: Die KI passt sich durch Training mit neuen Daten an, sodass kein Eingreifen von Bildverarbeitungsexperten erforderlich ist.

Nahtlose Integration in bestehende Prozesse: Fehler können direkt gemeldet und Produktionslinien bei schwerwiegenden Fehlern gestoppt werden, was Zeit und Ressourcen spart.

Zuverlässige Dokumentation: Das automatisierte System speichert Bilder und Testergebnisse und stellt so sicher, dass die Produkte das Werk in einwandfreiem Zustand verlassen.

Reduzierung von Fehlalarmen und Fehlern: Die höhere Präzision führte zu einer höheren Produktivität und einem drastischen Rückgang des manuellen Prüfaufwands.

Kosteneinsparungen: Erhebliche Einsparungen bei Nacharbeitskosten, Personalkosten für die Inspektion und Produktionsausfallzeiten.

Mitarbeiterzufriedenheit: Höhere Effizienz und höhere Mitarbeiterzufriedenheit in allen Abteilungen.

Skalierbarkeit und Flexibilität: Erweiterung auf andere Prozesse und Produktvarianten ohne nennenswerten Mehraufwand.

Darüber hinaus reduzierte das KI-gesteuerte Kamerasystem Fehlalarme und Fehlalarmquoten drastisch und verbesserte so die Produktivität und Zuverlässigkeit. Zu den Vorteilen gehörten eine hohe Erkennungsgenauigkeit, der Wegfall arbeitsintensiver Regelanpassungen, die nahtlose Integration in bestehende Prozesse und eine zuverlässige Dokumentation. Das System führte zu erheblichen Einsparungen bei Nacharbeitskosten, Personalkosten für die Inspektion und Produktionsausfallzeiten.

Die wirtschaftliche Berechnung: Einsparungen und Amortisation

In diesem Projekt wurde die Einführung einer KI-basierten Lösung an mehreren Prüfstationen sorgfältig auf Rentabilität und Return on Investment (ROI) geprüft. Die Kostenstruktur umfasste einmalige Implementierungs- und Hardwarekosten für jede Station sowie jährliche Softwarekosten. In diesem Fall wurden vier Stationen benötigt, wobei sich die einmaligen Gesamtkosten auf 120.600 € und die jährlichen Softwarekosten für vier Systeme auf 14.400 € beliefen. Einsparungen wurden durch die Nutzung der vorhandenen Kamera-Infrastruktur für zwei Stationen erzielt, wodurch die Hardwarekosten um 6.000 € pro Station reduziert werden konnten.

Interne Berechnungen ergaben erhebliche Einsparungen von etwa 180.000 € pro Jahr durch die Reduzierung von Fehlauswürfen und die Entlastung der manuellen Prüfer. Die Gesamtinvestition für dieses Beispiel belief sich einschließlich Implementierung, Hardware für zwei neue Stationen und Softwarekosten für das erste Jahr auf etwa 135.000 €. Dies führte zu einer Amortisationszeit von rund neun Monaten, was einen erheblichen finanziellen Vorteil bereits im ersten Betriebsjahr bedeutet. Die Implementierung von KI-basierten Inspektionssystemen verbesserte nicht nur die Qualität, sondern erwies sich auch als wirtschaftlich sinnvolle Investition.

Weitere Einsatzmöglichkeiten in anderen Branchen

Obwohl das beschriebene Beispiel speziell auf die Tablettenherstellung zugeschnitten ist, hat ein KI-basiertes Bildverarbeitungssystem ein breites Anwendungsspektrum. Denn die grundlegende Herausforderung – die präzise Erkennung von Fehlern in einer stark variierenden Umgebung – tritt in vielen Branchen auf:

• Automobilindustrie: Schweißpunkte, Lackfehler, Vollständigkeit von Bauteilen.

• Lebensmittelindustrie: Fremdkörper, falsche Beschriftungen, ungewöhnliche Formen.

• Elektronikindustrie: Leiterplattenprüfung, Bauteilplatzierungsprüfungen.

• Verpackungsindustrie: Falsche Etiketten, Beschädigungen, Lesbarkeit von Barcodes.

Schlüsselwörter

- Camera

- IO-Link

- Vision

Author

Balluff EMEA

Wir sind Ihr Partner für innovative Lösungen in der industriellen Automation. Mit unserer Leidenschaft verbessern wir schnell und ergebnisorientiert Ihre Wettbewerbsposition. Mit unserer 100-jährigen Firmengeschichte und mehr als 60 Jahren Sensorerfahrung ist Balluff weltweit führend und einer der leistungsfähigsten Hersteller von Sensortechnik.

20 Beiträge

Kommentar

Beliebte Beiträge

Wie unterscheidet sich der Anschluss von Sensoren mit PNP und NPN Ausgang?

Was sind kapazitive Sensoren und wofür werden sie verwendet?

Echtzeit-Geschwindigkeit von IO-Link

DMC vs. RFID in der Fertigung

Kontaktformular

Haben Sie Fragen oder Anregungen? Wir sind für Sie da.

Balluff GmbH

-

Zabergäustraße 8

73765 Neuhausen a.d.F.