- Minden Matrix Vision megoldás mostantól a Balluff márkanév alatt

- Intelligens automatizálási és felügyeleti rendszer

- Mostoha gyártási környezeti feltételek

- Átfogó alkatrészek és megoldások az automatizált hegesztéshez

- Minőségbiztosítás

- A töltöttségi szint észlelése

- Robbanás elleni védelem

- Állapotfigyelés

- IO-Link: Intelligens megoldások a modern automatizáláshoz

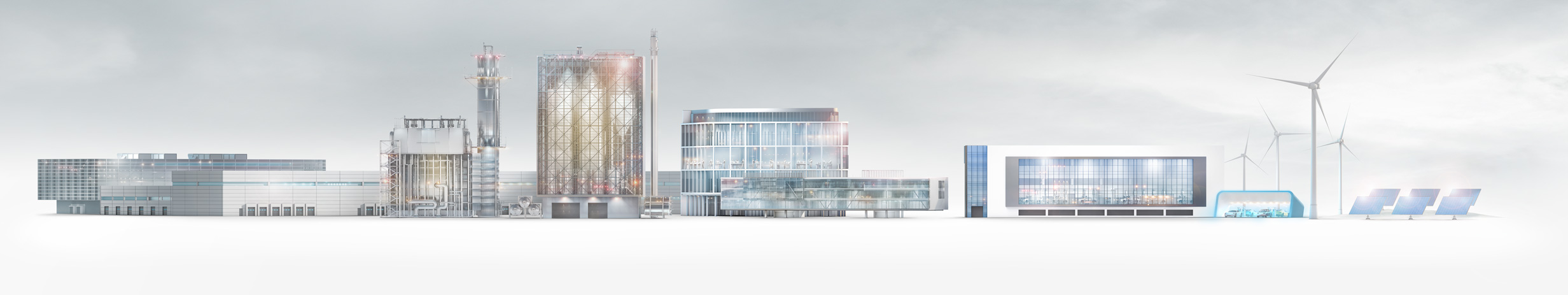

- Az intelligens gyártás megtervezői

- Miniatürizálás

Az IO-Link előnyei

Hatékony és költségtakarékos - az IO-Link technológia előnyei

Az IO-Link kommunikációs interfész számos előnyt kínál, amelyek hatékonyabbá és költségtakarékosabbá teszik az automatizálást. Összességében az IO-Link egy költséghatékony, rugalmas és jövőbiztos megoldást jelent az ipari automatizálás számára, amely javítja a gyártási folyamatok hatékonyságát és átláthatóságát. Az alábbi érvek teszik az IO-Linket vonzó választássá azoknak a vállalatoknak, amelyek modernizálni és optimalizálni szeretnék automatizálási rendszereiket.

Melyek az IO-Link előnyei?

-

Egyszerű kábelezés: Az IO-Link könnyen telepíthető

Az IO-Link csak az ipari szabványnak megfelelő három- vagy négyeres kábelt igényel. Az egységes szabványosított interfész ezért gyorsan és költséghatékonyan integrálható a fieldbus világába. Még a bonyolult eszközök is egyszerűen integrálhatók. A digitális kommunikáció garantálja az interferenciamentességet, még drága árnyékolt kábelezés nélkül is. Az analóg jelek digitalizálása konverziós veszteségek nélkül történik. -

Egyszerűsített üzembe helyezés és paraméterezés: Az IO-Link növeli a gép rendelkezésre állását.

Az IO-Link segítségével az érzékelőkgyorsan és hibamentesen cserélhetők. Az állásidők jelentősen csökkenthetők, mivel a cserélt IO-Link érzékelő paramétereit az IO-Link master vagy a vezérlő automatikusan átmásolja az új érzékelőre. Az üzembe helyezés, a formátum- vagy receptváltások központilag elvégezhetők a vezérlőn keresztül. További előny: az IO-Link eszközök nem felcserélhetők, mivel az IO-Link automatikusan azonosítja őket. -

Diagnosztika és felügyelet: Az IO-Link lehetővé teszi az igény szerinti karbantartást.

A működési adatok és a készülékek állapotának folyamatos rögzítésével a karbantartási igények korán felismerhetők, és szükségletalapú karbantartási intézkedések kezdeményezhetők. Ez csökkenti az állásidőt, optimalizálja a karbantartási költségeket és növeli a termelési folyamatok általános hatékonyságát. -

Jobb adatelérhetőség: Az IO-Link hatékonyabb működést biztosít

Az IO-Link a megbízható adatátvitel révén javítja a folyamatok felügyeletét és vezérlését. A jel késleltetése és torzulása gyakorlatilag megszűnik, mivel a digitális adatátvitel magas jelminőséget garantál. A kétirányú kommunikáció lehetővé teszi a részletes érzékelőadatok és eszközállapot-információk elérését, amelyek a folyamatoptimalizálást és a döntéshozatalt segítik.

Lehetséges példák az IO-Link használatára

Miben különbözik az IO-Link más kommunikációs szabványoktól?

Az IO-Link más kommunikációs szabványoktól eltérően kifejezetten az érzékelők, beavatkozók és vezérlők közötti kommunikációra összpontosít az automatizálási technológiában. Míg sok hagyományos fieldbus, például a Profinet vagy az EtherCAT, a folyamatadatok valós idejű továbbítására összpontosít, az IO-Link pont–pont kapcsolatot kínál, amely lehetővé teszi a kétirányú kommunikációt a master és a csatlakoztatott eszközök között. Ez azt jelenti, hogy nemcsak adatok továbbíthatók, hanem kiterjedt diagnosztikai információk és paraméterek is visszaküldhetők az eszközöktől a master felé.

Rugalmasság és gyártófüggetlenség

Egy másik lényeges különbség az IO-Link rugalmassága. Széles eszközkínálatot támogat, gyártótól függetlenül, és lehetővé teszi új érzékelők és beavatkozók egyszerű integrálását a meglévő rendszerekbe. Más szabványoktól eltérően, amelyek gyakran speciális protokollokat és hardvert igényelnek, az IO-Link egy gyártófüggetlen szabvány, amely a meglévő kábelezési technológiára épül, ezáltal csökkenti a bevezetési költségeket.

Bővített funkciók a proaktív karbantartáshoz

Az IO-Link továbbá olyan fejlett funkciókat kínál, mint a távoli diagnosztika és az eszközállapot valós idejű monitorozása. Ez lehetővé teszi a proaktív karbantartást, és csökkenti a kézi ellenőrzések szükségességét. Míg más kommunikációs szabványok gyakran a folyamatadatok továbbítására korlátozódnak, az IO-Link átfogó adatelemzést tesz lehetővé, amely segíti a gyártási folyamatok optimalizálását és a hatékonyság növelését.

Moduláris vezérlési koncepciók IO-Linkkel

Az IO-Linkkel megvalósított vezérlési koncepciók univerzális megoldást kínálnak egy nagy teljesítményű, végponttól végpontig terjedő hálózathoz, és lehetővé teszik egy rugalmas, skálázható rendszerarchitektúra kialakítását, amely könnyen alkalmazkodik a változó követelményekhez. Új eszközök egyszerűen hozzáadhatók anélkül, hogy jelentős infrastrukturális változtatásokra lenne szükség.

Az IO-Link rendszer egy IO-Link master-ből és egy vagy több IO-Link eszközből (érzékelők vagy aktuátorok) áll. A master interfészként működik a PLC felé, és kezeli a kommunikációt a csatlakoztatott IO-Link eszközökkel. Az interfész nem árnyékolt, három- vagy négyeres ipari kábeleket használ M8 vagy M12 csatlakozókkal. A három vezeték az ellátó feszültségre és a kommunikációra szolgál.

Az IO-Link érzékelők és beavatkozók hatékonyan paraméterezhetők REST API-kon vagy a Balluff Engineering Tool (BET) segítségével. Egy REST API-t támogató IO-Link master-rel közvetlenül lehet kommunikálni az eszközökkel HTTP-kérések útján a paraméterek olvasásához vagy írásához. Ez rugalmas integrációt tesz lehetővé automatizált rendszerekbe, az API-dokumentáció és a hitelesítési eljárások alkalmazásával. Alternatív megoldásként a Balluff Engineering Tool felhasználóbarát felületet biztosít a manuális konfigurációhoz: telepítés után a BET automatikusan felismeri a csatlakoztatott eszközöket, és egyszerű paraméterezést tesz lehetővé. Mindkét megközelítés megbízható megoldást kínál az IO-Link infrastruktúra optimalizálásához.