04.07.2023

Innovation trifft Miniaturisierung

Im Kompetenzzentrum am Standort Neubiberg bei München designt Balluff in Teamarbeit mit dem Kunden hochpräzise smarte, optoelektronische Messsysteme für ein breites IIoT-Anwendungsspektrum.

1989 war das Jahr des Aufbruchs und Umbruchs. Die Sensor Technologie München GmbH (STM) aus Neubiberg bei München wurde an der Universität der Bundeswehr als „Spin-off“ gegründet, um optoelektronische Sensorik in extrem kleinen Baugrößen anzubieten. So etwas gab es damals nicht. Extrem klein hieß in diesem Fall LED-Chips mit Kantenlängen von nur 0,3 bis 0,4 mm in kleinen Gehäusen mit 2 mm Durchmesser oder M3-Verschraubungen. Edgar Melzner hatte gemeinsam mit Professor Hans-Dieter Ließ eine Technologie entwickelt, bei der LEDs und Fotodioden aus gesägten Wafern zusammen mit einer Hülse auf spezielle Träger gesetzt werden. Mittels einem patentiertem Verfahren wird eine Linse aus einem optischen Epoxidharz direkt darauf gegossen – und fertig waren die Spezial-Sensoren. Dieses inzwischen weiterentwickelte Verfahren sorgt auch heute noch für Furore am Markt.

Von der Entwicklungspartnerschaft zur Integration

STM und seine 50 Mitarbeitenden wurden aufgrund des einzigartigen Produktportfolios schließlich 2014 in die Balluff Gruppe integriert. Zuvor hatten beide Firmen bereits in einer Entwicklungspartnerschaft zusammengearbeitet. Ende 2020 wurde dann der Gründer Edgar Melzner nach sehr erfolgreichen Jahren des Wachstums als Standortleiter in den Ruhestand verabschiedet. Sein Nachfolger Dr. Michael Greif entwickelt den Standort konsequent als Kompetenzzentrum weiter. Inzwischen fertigen mehr als 100 Mitarbeitende sowohl kundenspezifische optische Sensoren als auch optische Standardprodukte für eine Vielzahl industrieller Anwendungen. Dr. Michael Greif hat sich dem Ziel verschrieben, den Standort strukturell an das starke Wachstum anzupassen und gleichzeitig die Innovationskraft zu erhalten. So sprudeln auch heute viele neue Produktideen aus unserem Kompetenzzentrum in München.

Als dieses konzentriert sich Balluff München innerhalb der Balluff Gruppe auf die Weiterentwicklung bestimmter Technologien. Mit seiner langjährigen Expertise und kundennaher Entwicklung ergänzt der Standort ideal das Produktions- und Logistiknetzwerk, bringt innovative Lösungen voran und unterstützt bei der Einführung neuer Produkte.

Standortleiter Dr. Michael Greif entwickelt Balluff München konsequent als Kompetenzzentrum weiter.

Standortleiter Dr. Michael Greif entwickelt Balluff München konsequent als Kompetenzzentrum weiter.

Entwicklungsingenieur aus Leidenschaft

Dr. Florian Furtmayr, Leiter der Entwicklungslabteilung, bringt die Besonderheit des Verfahrens auf den Punkt: „Wir starten nicht mit fertig gehäusten LED-Modulen, sondern wirklich mit den Chips aus gesägten Wafer-Elementen, die wir zukaufen. Das kundenindividuelle Design und die Fertigung führen wir alles in Eigenregie durch.“ Hierzu gehören auch die notwendigen Verstärkereinheiten, und zwar in unterschiedlichen Technologiegenerationen. Dr. Florian Furtmayr ist Physiker aus Leidenschaft und liebt neue Herausforderungen. Die hohe Entwicklungs- und Fertigungstiefe am Balluff München-Standort macht es möglich.

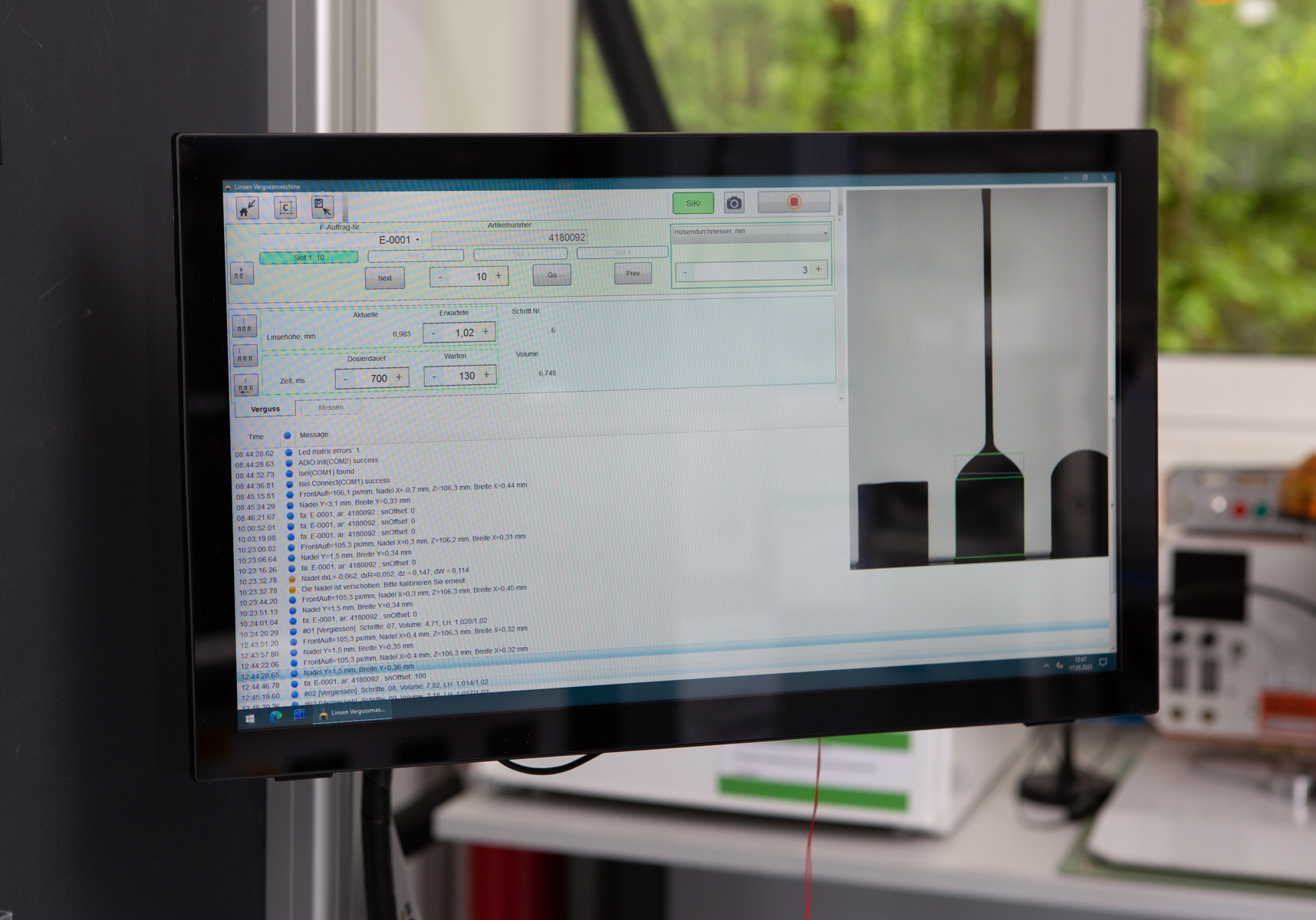

Display der Produktionsmaschine während des Linsenvergussprozesses zur LED-Fertigung

Display der Produktionsmaschine während des Linsenvergussprozesses zur LED-Fertigung

Modulares Prinzip für mehr Wahlfreiheit

Ein modulares Prinzip sorgt dafür, sodass sich die Sensorköpfe beliebig mit den anderen Technologiebausteinen kombinieren lassen. Durch die variable Optik kann sich der Kunde für die Lichtquelle seiner Wahl entscheiden. „Etwa für rotes Licht im Bereich von 650 nm oder im nahen Infrarot-Bereich von 1480 oder 1550 nm. Letztere beiden Wellenlängen werden von Wasser absorbiert, sodass Messungen von Flüssigkeiten einfach durchgeführt werden können.

Das ist für unsere Kunden aus der Laborautomatisierung beziehungsweise Pharmaindustrie sehr interessant. Sie müssen wässrige Medien, etwa Blut analysieren. Dafür ist unsere kundenspezifische Optosensorik hervorragend geeignet“, sagt Standortleiter Dr. Michael Greif. Der promovierte Physiker weiß, wovon er spricht, hat er sich doch bereits während seiner Dissertation intensiv mit kniffligen Fragen der Optik auseinandergesetzt. Seit acht Jahren arbeitet er mit vielen kreativen Ideen hier am Standort München.

Großer Konfigurationsraum

Zusätzlich zum optischen Kopf benötigt man einen Verstärker bzw. Auswerteeinheit. Es ist ein in sich geschlossenes System, das über eine Steuerung oder IO-Link mit einem Backend zur Visualisierung der Ergebnisse kommuniziert. „Im Grunde bieten wir dem Kunden einen großen Konfigurationsraum, bestehend aus Chipleistung und -position, Linsengeometrie, Verstärkereinheit und Gehäusedesign, kombiniert mit gewünschter Kabellänge an“, erklärt der Physiker.

Genau zuhören und gekonnt Schlüsse ziehen

Die gemeinsame Projektarbeit ist erst dann beendet, wenn den Kunden die Lösung vorliegt, die genau auf ihre Anforderungen passt. „Dabei geht es meist um Fragen zur Anwendungsgeometrie: Handelt es sich um eine Reflexions- oder Durchlichtgeometrie? Und welche Licht-Wellenlänge soll genutzt werden? Auch die Art der Signalverarbeitung spielt für die Lösung der Messaufgabe eine zentrale Rolle“, ergänzt der Standortleiter.

„Speed matters“ ist ein Leitmotiv am Standort

Moderne Simulationsverfahren wie Ray-Tracing (Strahlverfolgung) und Lichtpunktauswertung in Echtzeit helfen den Entwicklungsteams die Design-Findung zu beschleunigen. Durch den Einsatz von 3D-Druck bei der Entwicklung von Prototypen können erste Ergebnisse mit den Kunden nicht erst nach Monaten, sondern nach wenigen Tagen besprochen werden. Im Labor wird die Kundenkonfiguration nachgestellt, um der besten Kombination aus Sender und Empfänger auf die Spur zu kommen. Je nach Bedarf werden Empfehlungen zur optimalen Verstärkereinstellung gegeben oder gar kundenspezifische Verstärker entwickelt.

Etwa die Hälfte der rund 230 verschiedenen Sensorköpfe, die aus der Entwicklung von Balluff München stammen und in selbst entwickelten, hochspezialisierten Maschinen hergestellt werden, können über den Balluff-Webshop als Katalogware bezogen werden. Der Rest sind kundenspezifische Lösungen. Und die Nachfrage nach letzteren hat in den vergangenen Jahren sprunghaft zugenommen. Daher wurde ein Spezialvertrieb für dieses sogenannte Customer Defined Engineering (CDE) eingerichtet, der ganz gezielt auf potenzielle Kunden zugeht und sich über deren Probleme fachkundig austauscht. Zum Beispiel: Werden Eigenschaften wie Vakuumbeständigkeit gefordert, dann wäre PEEK ein geeigneter Werkstoff für das Gehäuse. Oder sollte es doch lieber eines aus Teflon sein? „Wir bewegen uns dabei stets in einem Spannungsfeld zwischen CDE und Standardprodukt“, sagt Product Cluster Managerin „Photoelectric Sensors“ Christiane Maier, die als ausgesprochene Analytikerin bei allem „Customer first“ stets auch das Business im Blick hat.

Moderne Simulationsverfahren wie Ray-Tracing beschleunigen die Design-Findung für Entwicklungsteams.

Moderne Simulationsverfahren wie Ray-Tracing beschleunigen die Design-Findung für Entwicklungsteams.

Balluff Produkt-Cluster Optoelektronik

Es gibt zwei Standorte, die bei Balluff optoelektronische Miniatursensoren in höchster Präzision („Produkt-Cluster Photoelectric Sensors“) entwickeln: Neuhausen am Firmensitz und Neubiberg bei München. Die Produktmanagerin gibt eine Orientierungshilfe: „Zentrale Stärken des Standorts München sind das kurzzyklische Denken und die agilen, kundenorientierten Entwicklungsmethoden. Die ideale Kombination aus dem Produktionsnetzwerk mit Standorten in Chengdu und Veszprém und zukünftig Aquascalientes mit ihren auf hochvolumige Produktklassen ausgerichteten Prozessen und die kundenspezifische Detailarbeit in den Kompetenzzentren wie in Neuhausen oder in Neubiberg machen die Stärke von Balluff aus.“