- Wszystkie rozwiązania Matrix Vision teraz pod marką Balluff

- Architects of Smart Manufacturing

- Monitorowanie stanu

- IO-Link: Idealne rozwiązanie

- Smart Automation and Monitoring System

- Rozwiązania dla spawalni

- Surowe warunki produkcyjne

- Miniaturyzacja

- Ustalanie poziomu

- Ochrona przeciwwybuchowa

- Zapewnienie jakości

Rozwiązania dla spawalni

Zwiększona produktywność w spawaniu automatycznym

Balluff oferuje Państwu szeroki zakres czujników i związanych z nimi komponentów do zautomatyzowanych procesów spawania. Nasze zorientowane na branżę rozwiązania skracają czas przestojów, pozwalają uniknąć zbędnych czynności konserwacyjnych i zwiększają zdolność do realizacji dostaw. W wyniku tego zmniejszają się Twoje koszty i oszczędzasz pieniądze.

Naszym celem jest opracowywanie wraz z naszymi klientami najlepszych, specyficznych dla danego zastosowania rozwiązań w celu zwiększenia wydajności w obszarach problemowych. Czyniąc to, bierzemy pod uwagę istniejące trudności, które najpierw identyfikujemy.

Nasze produkty zostały zatwierdzone przez naszych klientów od dziesięcioleci i są z powodzeniem stosowane w najtrudniejszych warunkach spawania. Wynika to z faktu, że nasze rozwiązania mogą osiągnąć zdecydowaną poprawę jakości procesów i produktów.

- komponenty odpowiednie do zastosowania zapewniają mniej przestojów i mniej odpadów

- niezwykle solidne produkty zmniejszają zużycie, a tym samym koszty komponentów przy zakupie

- ulepszony proces i jakość produktu zwiększają rentowność w całym zakładzie

Zautomatyzowane spawanie wymaga czasami specjalnych rozwiązań, ponieważ większość standardowych komponentów i rozwiązań z montażu w ogniwach spawalniczych zazwyczaj nie działa dobrze. Balluff stale pracuje nad dalszym zwiększeniem efektywności i wydajności produkcji poprzez opracowywanie najlepszych praktyk. Zapewniają one zwiększenie żywotności maszyn i systemów oraz eliminują nieplanowane, a tym samym kosztowne awarie w automatyce. W ten sposób nasza pasja do automatyzacji i zrównoważonych technologii przyczynia się do osiągania Państwa celów.

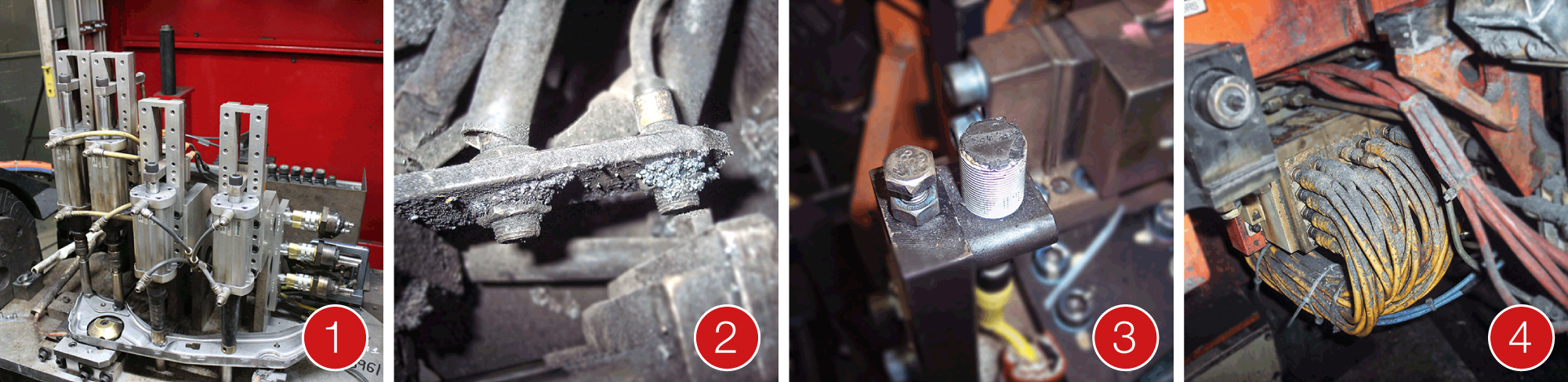

Powszechne problemy ze spawaniem automatycznym

Rozpoznawanie nakrętek spawalniczych

Wykrywanie obecności nakrętki spawalniczej jest jednym z najczęstszych zadań w zautomatyzowanym spawaniu. Czy prawidłowa pozycja nakrętki spawalniczej jest wykrywana przed spawaniem lub na dalszym stanowisku jakości? Ile miejsca jest dostępne dla czujnika z podłączeniem? Z której strony wykryto nakrętkę spawalniczą? Jaki jest rozmiar lub kształt nakrętki do spawania? Jak duże są tolerancje? Do realizacji tych różnych zadań oferujemy Państwu różne technologie.Uszkodzenia spowodowane odpryskami spawalniczymi i polami zakłóceń elektromagnetycznych

Bezkontaktowe czujniki indukcyjne są stosowane w trudnych warunkach spawania w wielu różnych procesach mocowania, jak również w aplikacjach poka-yoke. Odkładanie się gorących odprysków spawalniczych, wyższe temperatury otoczenia i silne pola elektromagnetyczne generowane w procesach spawalniczych mogą prowadzić do wadliwego przełączania lub nawet awarii. W tym celu wyposażyliśmy nasze czujniki indukcyjne w specjalne powłoki ( teflonowe lub ceramiczne) odporne na odpryski.Uszkodzenia czujników podczas załadunku

Niezamierzone uderzenia podczas załadunku części mogą skrócić żywotność czujnika, a w najgorszym przypadku nawet go zniszczyć. Nasze czujniki indukcyjne wykonane w całości z metalu (także czoło czujnika), w obudowie ze stali nierdzewnej, są odporne na silne uderzenia, jak również na ciągłe zużycie i oferują duży zasięg, dzięki czemu mogą być instalowane poza strefą zagrożenia.Uszkodzenia termiczne przewodów i elementów sieciowych

Obszary spawalnicze wymagają szczególnie solidnych rozwiązań połączeniowych, ponieważ pozostałości po spawaniu skracają żywotność przewodów i elementów sieciowych na wiele sposobów: rozpryski gorącego spawania mogą wpaść w powłokę przewodu i prowadzić do zwarć. W przypadku gromadzenia się żużlu spawalniczego, wymiana przewodu może okazać się niemożliwa. Nasze przewody o wysokiej wytrzymałości zostały opracowane z myślą o szczególnych cechach środowisk spawalniczych. Powłoka PTFE w złączach zapobiega przyklejaniu się do nich odprysków spawalniczych i przypalaniu. Przewody mają różne powłoki kabli, które wytrzymują różne kryteria środowiskowe.

Zastosowania w spawaniu automatycznym

Poprawny dobór wielkości czujnika

Zasięg czujników indukcyjnych zależy zasadniczo od wielkości ich powierzchni czynnej. W przypadku spawania automatycznego ma to dwie konsekwencje: Zaleca się, aby czujnik wykrywał powierzchnię obiektu, a nie jego krawędź. Jeżeli jednak krawędź ma być celowo wykryta, średnica powierzchni czujnika powinna idealnie odpowiadać grubości obiektu. Ponadto, ważne jest, aby nie używać miniaturowych czujników do wykrywania dużych części, ponieważ są one łatwiejsze do uszkodzenia ze względu na ich mały zasięg i małą masę. W urządzeniach montażowych, miniaturowe czujniki powinny być używane tylko w razie potrzeby.

(1) Zbocze obiektu (2) Duży czujnik (3) Duży obiekt (4) Miniaturowy czujnik (5) Duży obiekt (6) Zbocze obiektu (7) Duży czujnik (8) Miniaturowy czujnik

Dobór odpowiedniego połączenia

Czujniki z przewodami podłączonymi na stałe są niedrogie, ale z reguły nie nadają się do obszarów spawalniczych. Potwierdzają to praktyczne doświadczenia: Przewody uszkodzone przez odpryski spawalnicze są jedną z najczęstszych przyczyn awarii w celi spawalniczej. Jednak konieczność całkowitej wymiany funkcjonalnego czujnika z powodu uszkodzenia przewodu nie może być rozwiązaniem. Dzięki zastosowaniu czujników ze złączem można w krótkim czasie wymienić tylko uszkodzony element: czujnik lub przewód. W szczególnie wrażliwych przypadkach zalecamy dobór przewodu o podwyższonych parametrach ( odporność na odpryski spawalnicze czy wysoką temp.) do ekstremalnie trudnych warunków, wydłuża to znaczoąco żywotność połączeń w krytycznych obszarach.

(1) Czujnik z wyprowadzonym na stałe przewodem (2) Czujnik ze złączem wtykowym (3) Przewód o podwyższonych parametrach

Lepsza komunikacja dzięki zaawansowanej architekturze sieciowej

Moduły I/O już od dawna służą do podłączania licznych czujników potrzebnych do zautomatyzowanego spawania. Są one niezwykle praktyczne, ponieważ są podłączone do sieci i dostarczają danych diagnostycznych - takich jak zwarcia i przeciążenia - w każdej chwili. Jedyną wadą jest to, że kable sieciowe lub kable łączące mogą być uszkodzone, co powoduje trudne do rozwiązania problemy komunikacyjne.

Dzięki zastosowaniu koncentratorów czujników/elementów wykonawczych IO-Link i modułów sieciowych, moduł sieciowy może być montowany poza strefą krytyczną, umożliwiając mu stałą komunikację ze sterownikiem i siecią. W przypadku awarii czujników i elementów wykonawczych w ogniwie spawalniczym, moduł sieciowy zgłasza szczegóły do góry. Ta architektura pozwala na szybkie i skuteczne rozwiązywanie problemów dzięki ciągłej komunikacji i łatwej diagnostyce.

(1) Trudne warunki otoczenia (2) Koncentrator IO-Link do wysp zaworowych (3) Hub IO-Link do podłączenia czujników

Szybkie rozwiązywanie problemów i wymiana podczas pracy

Czas to pieniądz. W przypadku wystąpienia problemu podczas spawania zautomatyzowanego, technicy serwisowi i operatorzy systemu muszą szybko znaleźć rozwiązania pozwalające na ponowne uruchomienie systemu. Dzięki zastosowaniu modułów o stopniu ochrony IP67, które można zamontować bezpośrednio na maszynie, awarie są łatwiejsze do zidentyfikowania i uzyskania dostępu. Ponadto, dane diagnostyczne dostarczane przez nasze koncentratory czujników/siłowników IO-Link pomagają ograniczyć zakres usterki i przyspieszyć przywracanie działania. Z jednego prostego powodu: operatorzy mogą dostarczyć dokładnych informacji o usterce, a technicy oszczędzają czas, znając problem i mogąc przygotować się do niego zanim dotrze on do zakładu.

(1) Możliwe diagnozy: obecność urządzenia, podłączenie urządzenia, praca graniczna, zabrudzona soczewka, cel poza zakresem wykrywania, wykryte zwarcie, wykryte przeciążenie, otwarta cewka wyjściowa.

Identyfikowalność jednostek transportowych

Podczas transportu materiałów pomiędzy zakładami produkcyjnymi, musi być możliwe śledzenie w każdej chwili tego, co opuszcza zakład i co powraca. Staje się to jeszcze ważniejsze, gdy części są wysyłane do klienta. Specjalne samochody do pakowania i regały do transportu gotowych elementów mogą być bardzo drogie. Jeśli regały te nie zostaną zwrócone lub zostaną utracone, zmniejsza to marżę zysku i utrudnia realizację przyszłych zamówień. Dzięki systemom UHF RFID można rejestrować wszystkie jednostki transportowe opuszczające fabrykę, dzięki czemu wiadomo, na jakim pojeździe się znajdują i o której godzinie zostały dostarczone. Pozwala to na udokumentowanie zarówno dostawy, jak i łańcucha dostaw cennych samochodów dostawczych i regałów.

(1) jednostka oceny RFID BIS V (2) głowica odczytowa RFID (3) nośnik danych RFID (etykieta samoprzylepna)

Downloads

-

Industry brochure welding resistant sensors

Produkty

Produkty