Optymalizacja bufora magazynowego w zakładzie meblarskim

Case Study

Czas czytania: minuty

Optymalizacja procesów jest jednym z kluczowych elementów efektywnego zarządzania produkcją. Zbieranie i analiza danych pozwalają na dokładniejsze planowanie dostaw, a co za tym idzie na uniknięcie przestojów i zwiększenie wydajności. W przypadku jednego z naszych klientów, producenta mebli tapicerowanych, pojawiały się problemy właśnie z optymalizacją bufora. Zmienne zamówienia i niesystematyczne pobieranie materiałów z tego magazynu skutkowało przestojami w produkcji.

W tym artykule opiszemy rozwiązanie, jakie zastosowaliśmy, aby uporządkować bufor i zapewnić płynność procesu produkcyjnego.

Sytuacja zastana

Klient to duży producent mebli tapicerowanych, który zajmuje się dystrybucją swoich produktów zarówno na terenie Polski, jak i za granicą. Zakład produkcyjny składa się z dwóch dużych hal. Pierwsza z nich produkuje półprodukty, takie jak pianki, obicia, szkielety czy ramy, a w drugiej odbywa się składanie gotowych mebli. Obie te hale są od siebie oddzielone drogą i przejazdem, a łączy je duży magazyn, czyli tzw. bufor produkcyjny. To właśnie do tego bufora trafiają materiały z pierwszego zakładu, a drugi pobiera stąd potrzebne w danym momencie materiały do realizacji zamówienia.

Problem

W teorii powyższe rozwiązanie powinno działać bez zakłóceń, jednak w praktyce zamówienia często się zmieniają, co powoduje niesystematyczne i niepowtarzalne pobieranie materiałów z bufora. Ponadto pracownicy zajmujący się transportem materiałów dostarczają to, co jest dla nich wygodne, co więcej — tyle, ile jest im wygodnie. Powoduje to, że niektóre materiały są przetrzymywane na buforze, podczas gdy innych zwyczajnie brakuje.

W rezultacie takich działań produkcja zaczęła się zatrzymywać, ponieważ na buforze brakowało materiałów potrzebnych do wykonania zamówienia.

Rozwiązanie

Uporządkowanie

Pierwszym krokiem do rozwiązania problemu było uporządkowanie bufora produkcyjnego. Przypisaliśmy każdy materiał na sztywno do miejsca, w którym ma być składowany, a każde miejsce wyposażyliśmy w urządzenie sprawdzające obecność palet z materiałem. W ciągu pierwszego miesiąca działania tych urządzeń byliśmy w stanie monitorować ilość materiałów w magazynie i reagować na bieżąco na zmieniającą się sytuację. Dzięki temu udało nam się zminimalizować przestoje na produkcji.

Bazując na zebranych danych, byliśmy w stanie policzyć średnią liczbę pobrań każdego materiału w ciągu dnia, a także czas potrzebny na uzupełnienie zapasów na buforze. Dzięki temu udało nam się dokładnie określić, jakie minimalne stany musimy utrzymywać na buforze, aby produkcja była bezpieczna, a jednocześnie, aby nie zapełnić magazynu.

Wprowadzenie uporządkowanego systemu zarządzania magazynem buforowym pozwoliło naszemu klientowi na szybszą realizację zamówień oraz zminimalizowanie przestojów na produkcji.

Monitorowanie

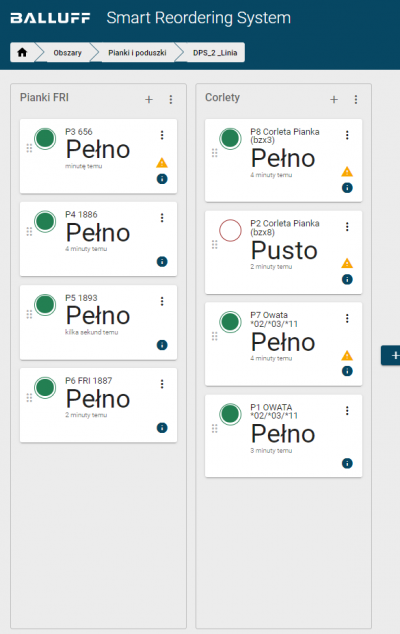

Zaproponowaliśmy klientowi gotowe rozwiązanie w postaci systemu Smart Reorderingu (SRS). System ten składa się z bezprzewodowych czujników, bramki ethernetowej oraz autorskiej aplikacji programistów Balluffa, która pozwala na wizualizację aktualnych stanów magazynowych i w ten sposób wspiera dokładne planowanie produkcji. Klient sam zamontował czujniki na profilach aluminiowych, gdzie już wcześniej było wieszane oświetlenie, co świadczy o tym, że system jest bardzo łatwy w instalacji.

System SRS składa się z:

czujników bezprzewodowych BAV002P

bramka ethernetowa BNI00J7

oprogramowanie BAI0027

Jak to działa?

Czujniki bezprzewodowe komunikują się z bramką ethernetową, która przesyła informacje do oprogramowania, umożliwiając wizualizację aktualnych stanów magazynowych. Dzięki temu osoby odpowiedzialne za dostawę mogą dokładniej planować proces produkcyjny.

Korzyści dla Klienta

Korzyści dla Klienta są znaczące. Dzięki SRS udało się zmniejszyć ilość materiału przechowywanego na buforze o 30 proc., co przekłada się na zysk w postaci 30 proc. przestrzeni magazynowej. Klient jest zadowolony z efektów i twierdzi, że mógłby zejść praktycznie do 55 proc., jednakże uważa, że to byłoby zbyt duże ryzyko. Klient posiada jeszcze bufor czasowy, co umożliwia kontynuowanie produkcji nawet w przypadku jakichkolwiek potknięć.

Optymalizacja bufora produkcyjnego była niezbędna dla poprawy efektywności i wydajności całego procesu produkcyjnego. Dzięki uporządkowaniu i udoskonaleniu systemu zarządzania materiałami udało się nam zminimalizować przestoje w produkcji i zwiększyć kontrolę nad dostępnością poszczególnych materiałów.

Kluczowym elementem potrzebnym do osiągnięcia sukcesu było skrupulatne zbieranie danych i ich analiza, co pozwoliło na stworzenie szczegółowego planu działań. Zastosowane rozwiązania, takie jak przypisanie konkretnych miejsc dla materiałów oraz wyposażenie ich w urządzenia monitorujące obecność palet, okazały się bardzo skuteczne. Pozwoliły na bardziej precyzyjne zarządzanie materiałami, co przyczyniło się do zwiększenia wydajności produkcji i zredukowania kosztów związanych z przestojami.

Gdzie można zastosować to rozwiązanie?

Klient już ma kilka innych pomysłów, gdzie chce zastosować ten system. Jednym z nich jest wykorzystanie SRS do monitorowania maskownic – elementów drewnianych, które transportowane są na wagonach. W tym przypadku zamierzamy wykorzystać trochę inny mechanizm, ale z bezprzewodowymi przyciskami, które są częścią systemu.

Po załadowaniu takich konstrukcji na wagon osoba, która jest odpowiedzialna za załadunek, będzie zgłaszała na drugi wydział, że już mogą go odebrać. Następnie na miejsce podjeżdża pojazd specjalny, pobiera taki wagon i transportuje na specjalną rampę na drugim zakładzie, gdzie zainstalowany jest już jeden czujnik.

Perspektywy rozwoju SRS są bardzo obiecujące, a Klient jest zadowolony z efektów wdrożenia systemu.

Słowa kluczowe

- Case Study

- Inteligentne czujniki

- Automatyka Przemysłowa

- Efektywna produkcja

Autor

Balluff Sp. z o.o.

Działamy na rynku polskim już od ponad 25 lat. Wspieramy naszych klientów w całej Polsce, jak również online. Dzielimy się wiedzą naszych ekspertów, pokazujemy najnowsze wdrożenia oraz techniczne aspekty rozwiązań Balluff.

57 Wkład

Komentarz

Popularne posty

Czym różni się światło czerwone od niebieskiego w detekcji obiektów?

Rewolucja przemysłowa – od maszyny parowej do przemysłu 4.0

Automatyka dla początkujących – część 1

Czym dokładnie jest IO-Link?

Formularz kontaktowy

Masz pytania lub potrzebujesz pomocy? Jesteśmy tu dla Ciebie!

Balluff SP. z o.o

-

Ul. Graniczna 21A

54-516 Wrocław