Siła precyzji – automat gwintujący, wiercący i wygniatający

Case Study

Czas czytania: minuty

Seria Case Study Balluff to artykuły pisane przez ekspertów Balluff, partnerów naszej firmy, integratorów, specjalistów wdrażających dedykowane rozwiązania dla firm produkcyjnych z wykorzystaniem narzędzi i rozwiązań Balluff.

Jedną z najważniejszych cech obróbki detali jest precyzja. Dążenie do niej jest jednym z powodów robotyzacji firm. Proces ten nie ma na celu zastąpienia pracy człowieka, tylko na powierzeniu pracownikowi możliwie doskonałego narzędzia, które usprawni produkcję. Takim narzędziem jest automat gwintująco-wiercąco-wygniatający, który wdrożyliśmy u jednego z naszych klientów z branży automotive.

Lusterko samochodowe składa się z dwóch części – aluminiowej, którą przykręca się do karoserii i plastikowej ze szkłem. Zadanie, z którym przyszło nam się zmierzyć było związane z pierwszą z nich. Aluminiowe wsporniki po wyjściu z maszyny (po odlaniu) są gradowane i czyszczone. Następnie – aby można je było przykręcić do samochodu wysyłane są do obróbki właściwej czyli frezowania, gwintowania i wiercenia. Detal musi mieć zadany kształt, otwory i gwinty. Ich forma zależy od marki i modelu pojazdu (często jedna maszyna jest zaprogramowana na obróbkę detali dla różnych modeli). Do tej pory obróbka była wykonywana przez operatorów. Naszym zadaniem było zrobotyzowanie tego procesu, aby był szybszy i dokładniejszy.

Przebieg procesu

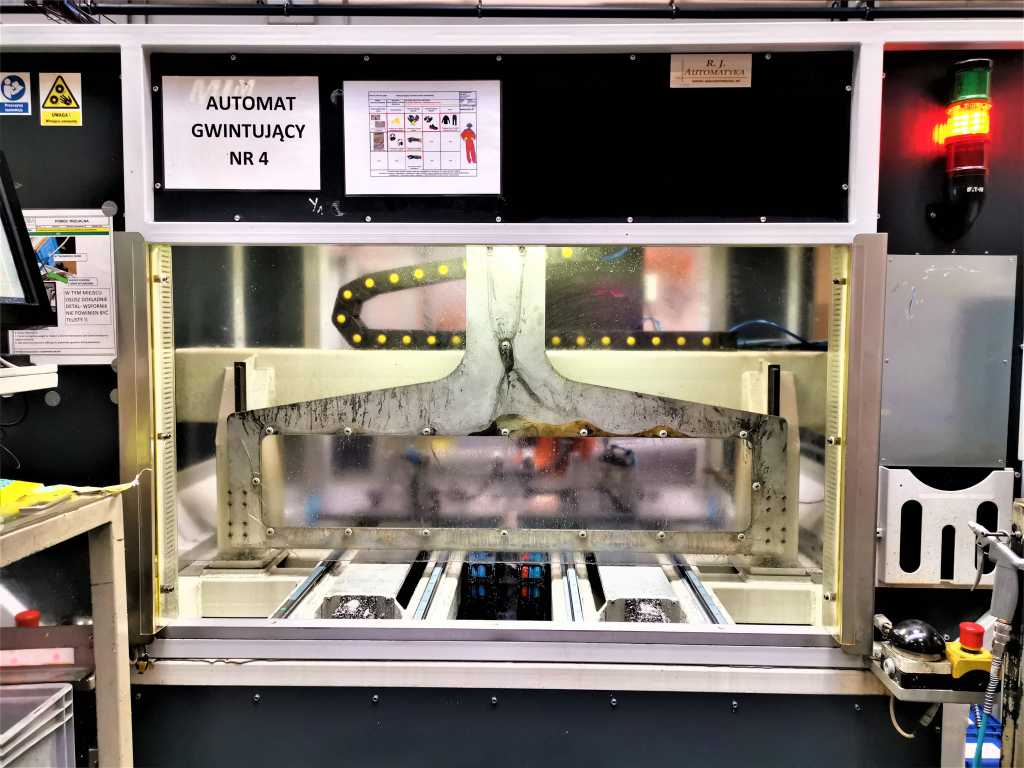

Pierwszym etapem było stworzenie 4 stanowisk do obróbki detalu. Każde z nich opiera się na trzech osiach, które dla porządku możemy określić jako X, Y i Z. Na jedno stanowisko wjeżdżają po dwie paletki, które mają zatopioną w sobie pastylkę RFID. W ten sposób są zakodowane a maszyna wie, do jakiego modelu został założony projekt. Po włożeniu paletek przez operatora maszyna wjeżdża na nich po osi X w miejsce, gdzie czujniki indukcyjne sprawdzają obecność detalu, a czujniki na siłownikach weryfikują czy detal jest zamknięty i prawidłowo wsadzony, i czy spełniony jest proces do rozpoczęcia cyklu.

Gdy pierwszy etap jest zakończony, głowica na osi Y ustawia się do miejsca, w którym musi wiercić lub gwintować. Obecność w tym miejscu sterownika PLC pozwala na pełną dowolność programowania maszyny oraz wpisywanie offsetów. Dzięki temu, jeśli detal ma jakieś odchyłki (detale nie mają tolerancji zerowej) istnieje możliwość przesunięcia punktów. Układ ustawia się do danej pozycji i w osi Z wykonuje zadanie.

Cykl zamyka się po wykonaniu odpowiednich czynności – wywierceniu otworów jedną głowicą i gwintowaniu drugą. Proces ten jest zabezpieczony przez kurtynę, która chroni operatora, aby nie został pobrudzony, a przede wszystkim, żeby nie stała mu się krzywda na wypadek złamania gwintownika. Następnie głowica przesuwa się na drugą stronę gdzie obrabiany jest kolejny detal. Ważnym elementem jest w tym miejscu czujnik widełkowy do pomiaru narzędzia. W trakcie bazowania wykrywa średnicę i długość wiertła.

Cykl zamyka się po wykonaniu odpowiednich czynności – wywierceniu otworów jedną głowicą i gwintowaniu drugą. Proces ten jest zabezpieczony przez kurtynę, która chroni operatora, aby nie został pobrudzony, a przede wszystkim, żeby nie stała mu się krzywda na wypadek złamania gwintownika. Następnie głowica przesuwa się na drugą stronę gdzie obrabiany jest kolejny detal. Ważnym elementem jest w tym miejscu czujnik widełkowy do pomiaru narzędzia. W trakcie bazowania wykrywa średnicę i długość wiertła.

Maszyna jest w pełni oprogramowana i ustawialna. Pozwala na naprzemienność działań. Użyte w niej serwomechanizmy z głowicami gwintująco-wiercącymi dostosowane są do potrzebnej mocy i momentu obrotowego. Dostęp do maszyny z każdej strony daje szansę sprawdzenia części z pomiarem gwintownika z jednej strony i podgląd paletki z drugiej.

Po dłuższym czasie pracy tych maszyn kolejnym etapem miało być ich zrobotyzowanie, aby operator był odpowiedzialny tylko za ich nadzór.

Rozwiązanie problemu

Wiele firm proponowało instalację robota na miejscu operatora, ale w tym momencie zamykał on całą strefę. My postanowiliśmy zamontować robota z tyłu. Obecnie urządzenie do obróbki detalu składa się z trzech maszyn nieukończonych – gwintującej CNC, robota przemysłowego i układu załadunku-rozładunku. Stworzyliśmy gotowy produkt z pneumatyką włącznie. Na dzień dzisiejszy detal jest obrabiany i osuszany bez udziału operatora. Robot podjeżdża pod kolejny detal, pobiera go z danej szuflady i wkłada go do odpowiedniego gniazda.

Największym wyzwaniem były dla nas dysze do odmuchu. Z racji, że detale mają bardzo dużo zakamarków, po wyjściu z maszyny gwintującej były bardzo mokre od chłodziwa. Operator musiał je suszyć ręcznie pistoletem. Po wielu próbach zastosowaliśmy dysze odmuchowe – kurtyny powietrzne. Po przejściu przez nie detal dalej ma na sobie chłodziwo, jest śliski ale nie ocieka, nie tworzy niebezpiecznych plam na ziemi i nie brudzi maszyny.

Największym wyzwaniem były dla nas dysze do odmuchu. Z racji, że detale mają bardzo dużo zakamarków, po wyjściu z maszyny gwintującej były bardzo mokre od chłodziwa. Operator musiał je suszyć ręcznie pistoletem. Po wielu próbach zastosowaliśmy dysze odmuchowe – kurtyny powietrzne. Po przejściu przez nie detal dalej ma na sobie chłodziwo, jest śliski ale nie ocieka, nie tworzy niebezpiecznych plam na ziemi i nie brudzi maszyny.

Ogromną korzyścią obecnego urządzenia jest układ załadunku-rozładunku. Składa się z czterech szuflad, z których każda mieści po 24 detale. Operator odpowiedzialny jest za ich zapełnienie i uzbrojenie, a także przygotowanie czterech pojemników, do których trafiają gotowe detale. Aby spełnić wszystkie normy bezpieczeństwa w maszynie zamontowaliśmy spadnię i mutting. Zastosowane rozwiązania pozwalają operatorowi otwierać szuflady, z których w danym momencie robot nie pobiera detali. Aby czynności te były zgodne z dyrektywami operator otwiera szuflady ręcznie. Szuflada skierowana do robota otwierana jest pneumatycznie. Zamontowaliśmy też miernik do czasu dobiegu, który wykonuje pomiary, jak daleko musi być oddalony element niebezpieczny, żeby wyniki były zgodne z normą.

Dzięki możliwości ustawienia na panelu operatorskim liczby detali, które mają być włożone do jednego pojemnika, robot wykonuje minipaletyzację. Szuflady są wymieniane i kodowane pod dany projekt. Jeśli w szufladzie, maszynie i na robocie byłyby zakodowane inne projekty – proces nie ruszy.

Dzięki możliwości ustawienia na panelu operatorskim liczby detali, które mają być włożone do jednego pojemnika, robot wykonuje minipaletyzację. Szuflady są wymieniane i kodowane pod dany projekt. Jeśli w szufladzie, maszynie i na robocie byłyby zakodowane inne projekty – proces nie ruszy.

Wykorzystane narzędzia Balluff

Kluczową rolę w kodowaniu odgrywa RFID na podstawach gwintujących i szufladach. Zastosowaliśmy też 5 połączonych ze sobą koncentratorów IO-Linkowych, dzięki którym zamiast ogromnej ilości przewodów wystarczyło poprowadzić jeden kabel komunikacyjny. Skorzystaliśmy również ze Smart Light. Jego niepodważalną zaletą jest pełna koloryzacja w RGB, którą mogliśmy dostosować do potrzeb klienta.

Dodatkowym elementem jest kolumna mająca cztery segmenty, gdzie każdy segment odpowiada jednej z szuflad. Sygnalizuje ona przepełnienie pojemników z detalami. Wtedy operator musi podejść uwolnić pierwszy pojemnik z gotowym wyrobem, po czym następuje cała sekwencja zjazdu kolejnych. Użyliśmy też grawitacyjnego transportera z blokadami pneumatycznymi, które blokują pojemniki w danej pozycji.

Z tych wszystkich narzędzi na pewno warto pochylić się dłużej nad systemem IO-Link. Do tej pory używaliśmy go sporadycznie, ale oszczędność czasu, pieniędzy i proste okablowanie przekonało nas do tego, żeby z niego korzystać. Jeżeli mamy maszynę, której odległość jednego rozproszonego elementu do drugiego jest większa niż 3 metry, to wkładając kilka wysp IO-Linkowych poza oszczędnością mamy korzyści w postaci prostszej konfiguracji i diagnostyki.

Korzyści dla firmy

Jak wspomnieliśmy na początku – głównym celem robotyzacji nie było zastąpienie pracowników, tylko przyśpieszenie procesu i większa precyzja obróbki detalu. Jeśli do tego doliczymy aspekt finansowy możemy powiedzieć, iż klient otrzymał trzy profity: oszczędność, czas i ciągłość pracy. Czas cyklu z początkowych 45 sekund trwa obecnie 30, a w przypadku awarii robota, projekt może być w pełni realizowany przez operatora w starej konfiguracji. Warto też wspomnieć, że jeśli wszystkie cztery stanowiska zostaną zrobotyzowane do ich obsługi będziemy potrzebować nie czterech, a dwóch operatorów, którzy będą zajmowali się załadunkiem i odbiorem detali. Dwie pozostałe osoby będą mogły wykonywać mniej monotonne zajęcia.

Zastosowanie w innych miejscach

Z naszego doświadczenia zastosowane tutaj rozwiązania można wykorzystać w innych przestrzeniach, szczególnie tam, gdzie mamy do czynienia z obróbką detali. Wdrożyliśmy już podobny schemat w zakładzie produkcyjnym, gdzie detalem były małe kostki, z tą różnicą, że zainstalowaliśmy tam inną maszynę obracającą.

Firma R.J. Automatyka s.c. jest wiodącym dostawcą linii produkcyjnych i specjalistą we wdrażaniu systemów automatyki przemysłowej. Nasz Zespół tworzy grupa profesjonalistów z doświadczeniem w dziedzinie projektowania, budowania, wykonywania, uruchamiania systemów sterowania na obiektach przemysłowych. Wiedzę oraz kompetencję zdobyliśmy realizując projekty u szerokiej gamy klientów. Zapraszamy do zapoznania się z szeroką ofertą działalności. Dowiedz się więcej na: https://www.rjautomatyka.pl/ lub napisz do nas:

Firma R.J. Automatyka s.c. jest wiodącym dostawcą linii produkcyjnych i specjalistą we wdrażaniu systemów automatyki przemysłowej. Nasz Zespół tworzy grupa profesjonalistów z doświadczeniem w dziedzinie projektowania, budowania, wykonywania, uruchamiania systemów sterowania na obiektach przemysłowych. Wiedzę oraz kompetencję zdobyliśmy realizując projekty u szerokiej gamy klientów. Zapraszamy do zapoznania się z szeroką ofertą działalności. Dowiedz się więcej na: https://www.rjautomatyka.pl/ lub napisz do nas:

Jan Kowalczyk: [email protected]

Rafał Bartoszczuk: [email protected]

Autorzy artykułu: Rafał Bartoszczuk, Jan Kowalczyk – RJ Automatyka

Słowa kluczowe

- Automatyka Przemysłowa

- Case Study

- IO-Link

- RFID

Autor

Balluff Sp. z o.o.

Działamy na rynku polskim już od ponad 25 lat. Wspieramy naszych klientów w całej Polsce, jak również online. Dzielimy się wiedzą naszych ekspertów, pokazujemy najnowsze wdrożenia oraz techniczne aspekty rozwiązań Balluff.

57 Wkład

Komentarz

Popularne posty

Czym różni się światło czerwone od niebieskiego w detekcji obiektów?

Rewolucja przemysłowa – od maszyny parowej do przemysłu 4.0

Automatyka dla początkujących – część 1

Czym dokładnie jest IO-Link?

Formularz kontaktowy

Masz pytania lub potrzebujesz pomocy? Jesteśmy tu dla Ciebie!

Balluff SP. z o.o

-

Ul. Graniczna 21A

54-516 Wrocław